元硕智能运维团队

元硕智能运维团队

苏州元硕数字科技为苏州某知名汽车零部件制造商成功实施基于PHM(故障预测与健康管理)的智能运维系统,针对其高压水切割设备长期面临的维护成本高、非计划停机频发等痛点,实现了从“定期更换”到“预测维护”的智能化转型,显著提升设备可靠性与经济效益。

客户背景

该企业专业生产高精度车身结构件,高压水切割系统是其核心生产设备。高压泵内部磨损无法实时监测,以往依赖定期更换策略,年均备件费用超过80万元,其中30%属于过度维护,非计划停机每月造成直接损失10-15万元,严重制约生产效率和成本控制。

定制化PHM智能运维解决方案介绍

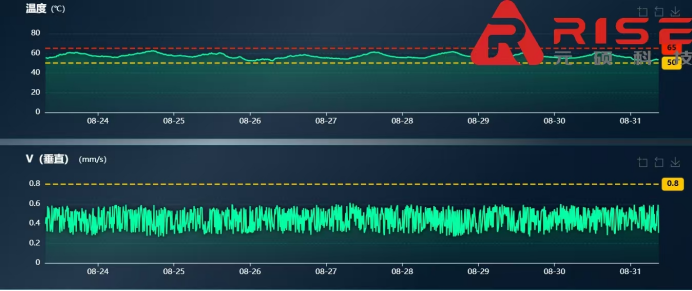

基于该企业对高压水切割设备预测性维护的迫切需求,元硕数字科技依托自主研发的RIIWORX®智能运维系统,为其量身打造了一套完整的设备健康管理解决方案。该方案通过在三台高压泵关键部位部署三轴振动传感器,借助RIILinX工业智能网关实现毫秒级高频数据采集,并结合PHM健康管理平台构建高精度数字孪生模型,实现对设备运行状态的全天候实时监测、健康度评估与故障超前预测。

系统亮点与价值

精准预测与AI健康模型:基于超过3000小时实时运行数据,提取17维关键特征参数,训练AI故障预测模型,实现提前精准预警泵体潜在失效,预测准确率高达93.6%;

智能预警与闭环运维机制:通过RIIAlert®系统自动生成分级预警工单,移动端实时推送维护建议与处置方案,异常识别响应时间小于3秒,形成“监测-预警-处置-验证”的全流程闭环管理;

全生命周期数字孪生档案:完整记录设备维护历史、故障事件与性能退化过程,构建可追溯、可分析的全生命周期电子档案,为维修决策与优化提供持续的数据支持;

显著的经济与运营效益:实现备件更换周期延长22%,年节省维护成本35万元;非计划停机减少80%,年避免生产损失超90万元;维护人力成本降低40%,全面提升设备综合效率(OEE)。

该系统自上线以来,不仅大幅降低了维护成本与停机时间,更帮助企业建立起基于数据驱动的设备智能运维新机制,获得生产与设备管理团队的高度认可。

元硕数字科技(苏州)有限公司——预测性维护与设备故障诊断的技术提供者。公司自主研发的智能运维系统RIIWORX®,由RIIMONITOR®(设备实时监测模块)与RIIFIX®(设备健康运维模块)深度协同构成,赋能各类工业企业实现设备实时监测、智能预警、精准诊断、主动维护的全生命周期智能管理,有效降低停机风险,全面提升运营效率。

189-1312-4863

189-1312-4863