元硕智能运维团队

元硕智能运维团队

设备健康与能源效率本是同源共生,智能运维让企业绿色转型之路走得更加稳健。

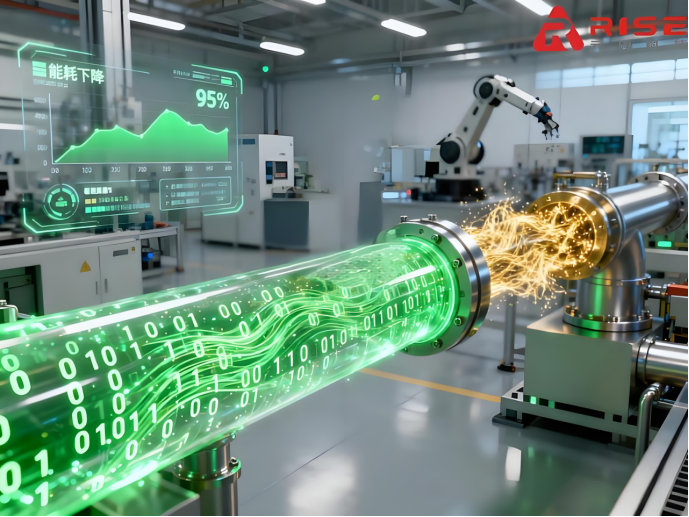

在实现"双碳"目标的宏观背景下,工业制造业正面临着节能降耗的迫切需求。传统能源管理方式往往依赖人工巡检和定期维护,难以发现设备潜在的高能耗问题。

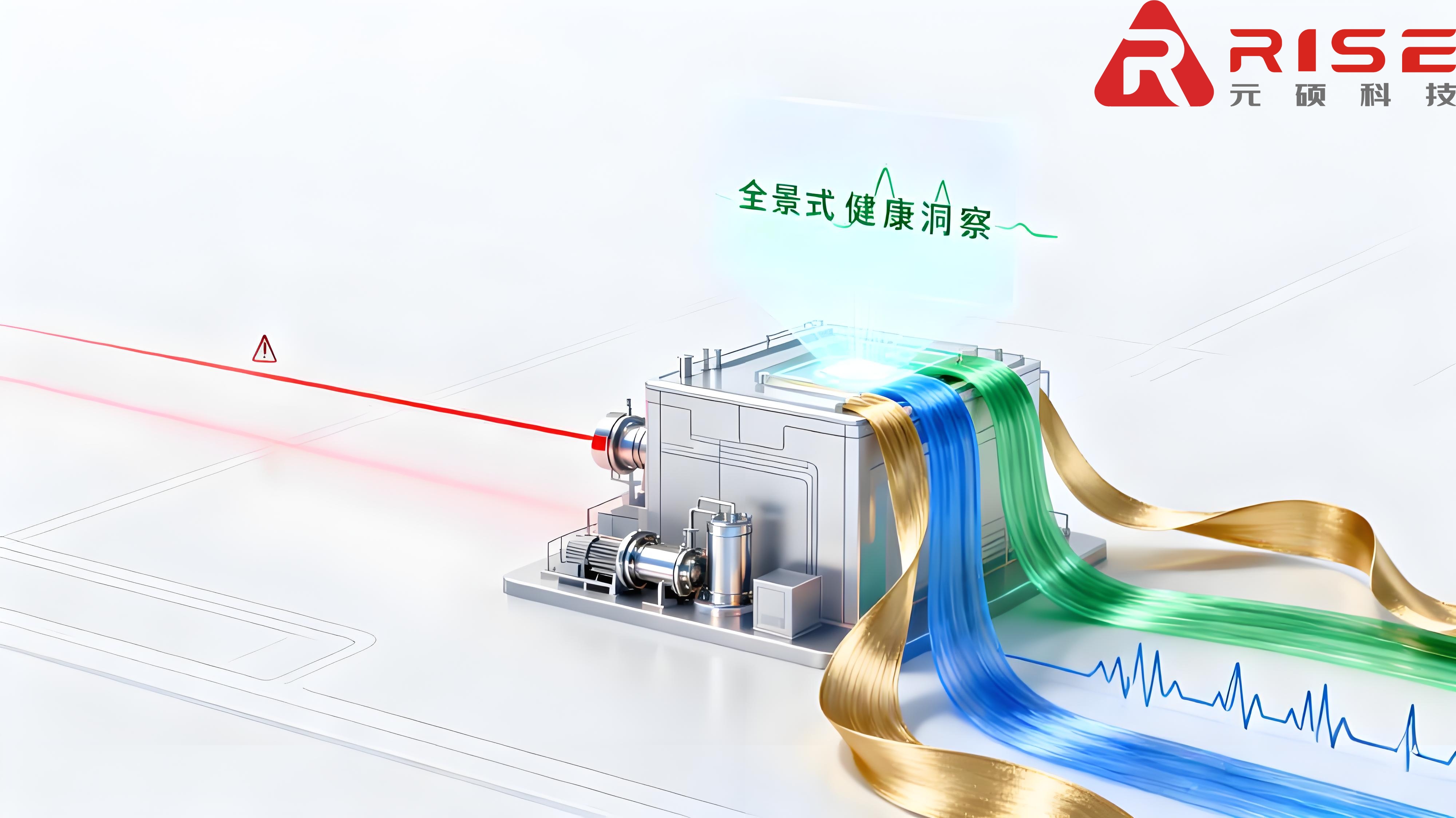

而预测与健康管理(PHM)技术正在改变这一现状——它通过实时监控设备健康状态,不仅能预防故障,更成为了企业实现精细化能源管理和绿色发展的关键技术手段。

设备健康与能耗的内在关联

设备运行状态与能耗水平存在直接关联。一项研究表明,设备性能下降通常伴随着能耗的显著上升:

热交换器结垢会使传热效率下降30%左右,大幅增加冷却系统能耗

初效过滤器压降每增加10Pa,风机能耗大约会上涨3% - 5%

管道系统泄漏可能造成30%的能源浪费

某化工厂通过PHM系统发现一台主要泵组的效率下降问题,及时维修后年节电达22万千瓦时,减少碳排放约150吨。

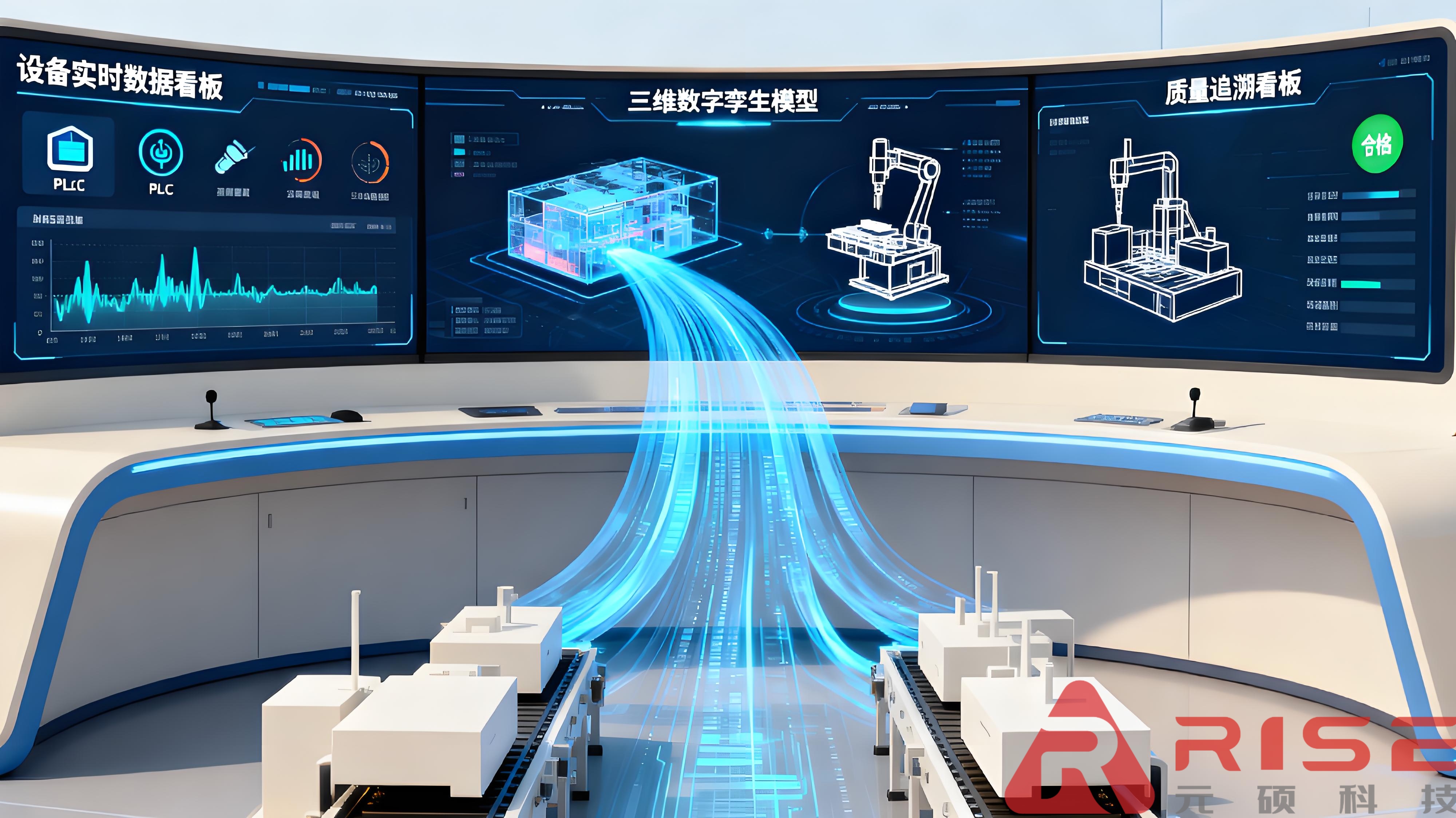

PHM如何实现能源精细化管理

1. 基于设备状态的能效优化

传统能源管理往往注重宏观数据,而PHM系统则从设备层面提供洞见:

实时能效监测:通过振动、温度、电流等多维度传感器数据,计算设备实时运行效率

能效基线建立:基于历史数据建立设备最佳能效运行曲线,及时发现偏差

自适应控制:根据设备健康状态自动调整运行参数,保持最优能效水平

某食品饮料企业通过在蒸汽管道安装声学传感器,及时发现并修复了多处蒸汽泄漏点,年节约能源成本约80万元。

2. 预测性维护避免能源浪费

计划外停机和设备性能退化往往导致大量能源浪费:

早期故障预警:在设备性能轻微下降阶段即发出预警,避免"带病运行"的高能耗状态

维护时机优化:基于设备实际状态安排维护,避免过早或过晚维护造成的能源浪费

根因分析:通过多源数据融合分析,精准定位能耗异常的根本原因

某制造企业通过PHM系统发现空压机系统的一个潜在阀门故障,及时维修后系统效率提高12%。

3. 全生命周期能效管理

PHM系统为设备全生命周期的能效管理提供数据支持:

能效衰减追踪:持续监控设备能效随使用时间的变化趋势,预测最佳更新时机

维护效果评估:量化评估每次维护对设备能效的实际改善效果

退役决策支持:基于能效和经济性分析,为设备更新改造提供科学依据

某制药企业通过PHM系统分析发现,更新老旧泵组虽然需要初期投入,但两年内即可通过节能效益收回投资。

行业应用实践

精细化工:过程能效优化

精细化工行业对工艺稳定性要求极高,PHM系统通过监控反应釜、换热器等关键设备的健康状态,确保工艺参数始终处于最优范围。某化工企业实施PHM后,产品单耗下降5.2%,年减少碳排放约80万吨。

生命科学:洁净环境能耗管理

生命科学企业的洁净厂房能耗巨大,PHM系统通过监控空调机组、风机过滤单元等设备的运行状态,在保证环境参数达标的前提下优化运行策略,实现能耗最小化。

食品饮料:公用系统能效提升

食品饮料行业的杀菌、灌装、包装设备以及制冷系统是能耗重点,PHM系统通过实时监控设备状态,及时发现并解决能效异常问题。

实施路径建议

能效瓶颈识别:通过能源审计识别企业内的能耗重点设备和环节

监测方案设计:针对关键设备设计PHM监测方案,选择适当的传感器和监测参数

能效基线建立:收集设备正常运行数据,建立能效基准和报警阈值

智能算法开发:开发适用于能效分析的算法模型,实现能效异常早期 detection

闭环管理机制:建立能效异常发现、分析、处理、验证的闭环管理流程

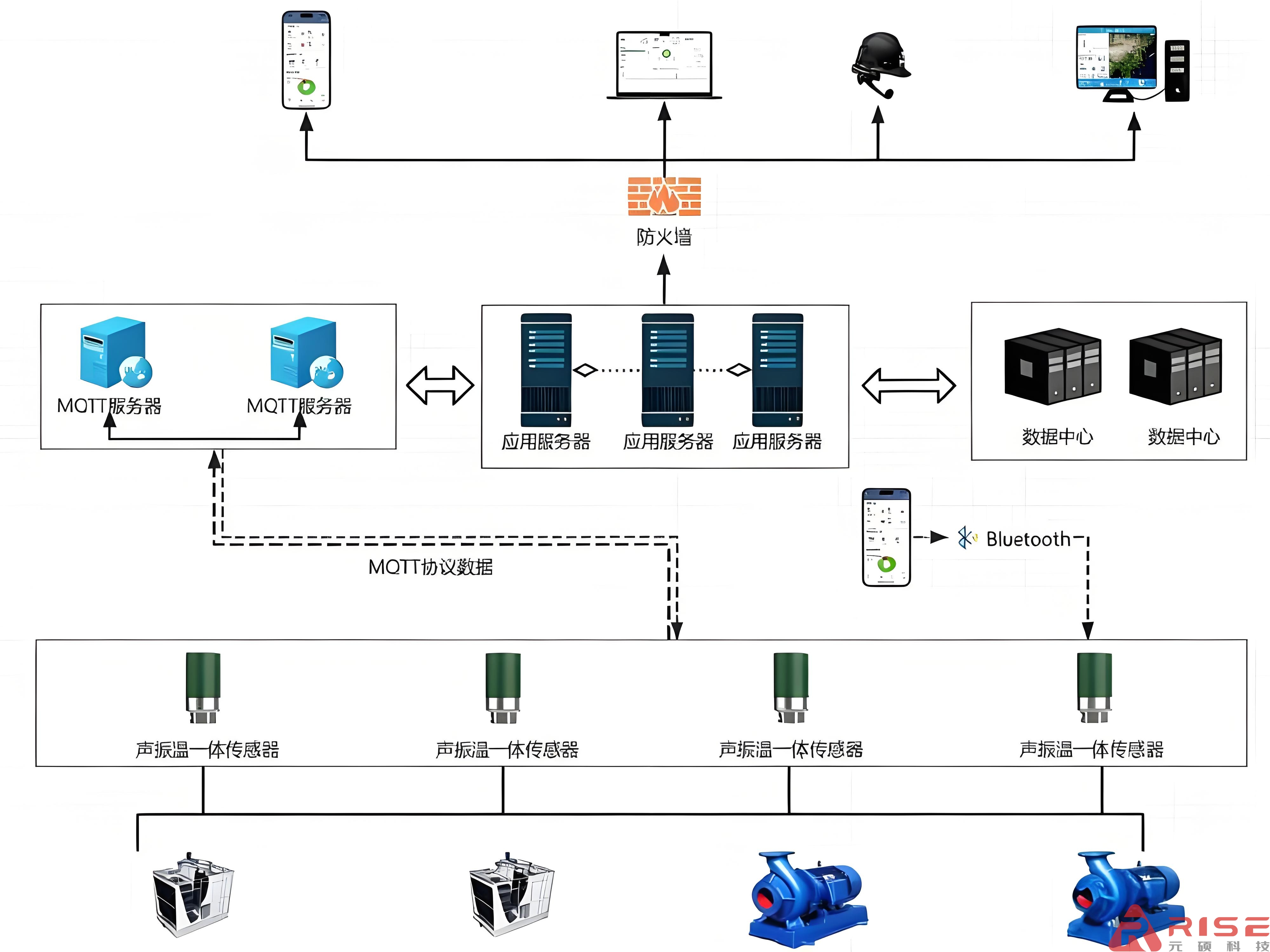

元硕数字科技的解决方案

元硕数字科技将PHM技术与能源管理深度融合,为企业提供全方位的节能降耗解决方案:

设备能效健康档案:为每台关键设备建立完整的能效健康档案,实现全生命周期能效管理

能效异常预警:基于机器学习算法,提前发现设备能效异常,防患于未然

节能效果量化:精确计算每项措施带来的节能效果,为决策提供数据支持

碳排放在线核算:实时计算设备能耗对应的碳排放量,支持企业碳管理

某客户采用我们的解决方案后,设备综合效率(OEE)提升7.3%,能耗强度下降12.6%,年节约能源成本超过200万元。

在绿色制造成为全球共识的今天,PHM技术正从"故障预测"向"能效优化"拓展,成为企业实现节能降耗和可持续发展的重要技术手段。通过将设备健康管理与能源管理有机结合,企业不仅能够降低运营成本,更能够为环境保护做出实质贡献,实现经济效益与社会效益的双赢。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863