元硕智能运维团队

元硕智能运维团队

苏州元硕数字科技为某国际领先工业陶瓷材料制造商成功实施了一套设备状态智能监测系统,针对其废气处理风机、烧成炉助燃风机等关键设备,构建起基于PHM(预测与健康管理)的智能化运维体系,实现从“被动检修”到“主动预警”的运维模式转型,显著提升设备可靠性、生产连续性与能效管理水平。

客户背景

该客户是国际领先的工业陶瓷材料制造商,生产流程中对设备稳定性、环境控制精度及能效管理具有极高要求。关键设备如风机、烧成炉助燃系统一旦发生故障,将直接影响工艺稳定性与产品质量。传统定期维护模式难以精准捕捉设备早期故障,存在非计划停机风险高、维护成本大、故障追溯难等管理痛点。

定制化PHM健康管理解决方案介绍

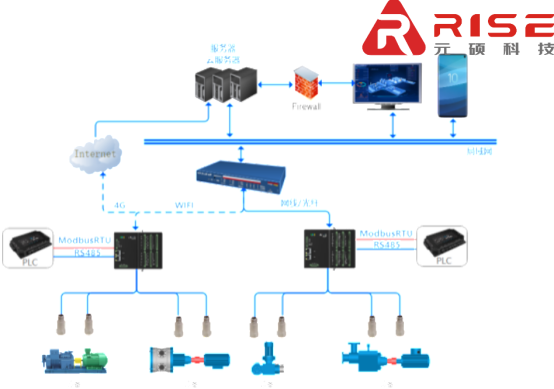

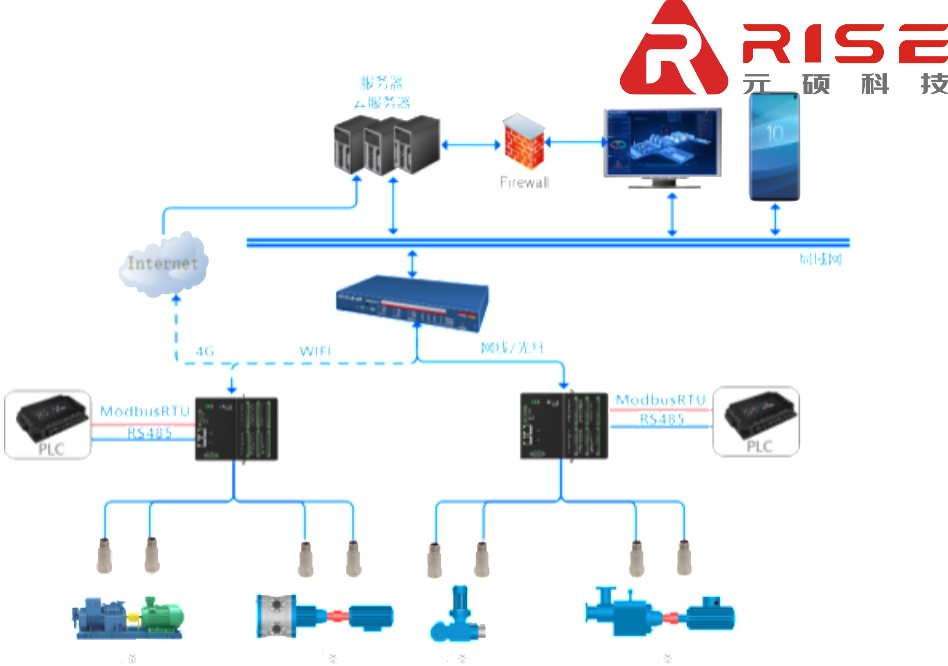

基于该企业对设备高可用性与精细化管理需求,元硕数字科技为其量身打造了一套集传感监测、边缘计算与智能诊断于一体的设备状态智能监测系统。该系统采用RIISensor-VB-CA102T高精度振动温度一体传感器与RIILinx-GW-MS810有线网关,构建覆盖风机、泵组等关键设备的实时监测网络,结合RIIMonitor-SA专业分析平台,实现设备状态可视化、故障预警、智能诊断与运维决策支持,为企业构建数据驱动、闭环管理的设备健康管理新机制。

系统亮点与价值

高精度传感与全覆盖监测网络:

采用工业级振动加速度传感器,支持三轴向振动与温度同步采集,频响范围1-16000Hz,具备IP68防护等级,适应工业现场恶劣环境,实现设备状态无盲区监测。

智能诊断与多维度分析能力:

系统内置30+专业分析工具(频谱、包络、倒谱、瀑布图等),支持轴承损伤、齿轮故障、不平衡、不对中等典型故障的智能识别与严重度评估,故障识别准确率高,预警响应及时。

边缘智能与自适应采集策略:

系统具备边缘端异常识别与数据优先回传机制,可根据设备健康状态动态调整采集密度,确保关键时刻数据不丢失,提升监测效率与数据有效性。

闭环管理与移动化运维支持:

支持从报警推送、诊断分析到维修验证的全流程闭环管理,提供设备健康专家APP,实现移动端实时查看报警、报告与设备状态,提升现场响应效率。

经济效益与安全管理双提升:

系统帮助企业实现非计划停机减少50%以上,维护成本降低约30%,备件库存周转率提升20%,同时显著增强生产安全与设备全生命周期可控性。

该系统上线后,已成为该企业推进智慧工厂建设的重要技术支撑,为企业实现精细化、智能化、绿色化的高质量发展目标奠定坚实基础。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863