元硕智能运维团队

元硕智能运维团队

在制造业的日常运营中,每一位生产管理者都可能面临这样的困境:原材料投入产线后,就如同进入了一个“黑箱”。您能知道投入了什么,也能看到最终产出了什么,但中间究竟发生了什么?——“大概在加工”、“好像有点耽搁”、“可能是设备出了问题”……这些不确定的词汇,正是“产线黑箱”存在的证明,它悄无声息地吞噬着效率、利润与市场反应速度。

“黑箱”之痛:看不见的损失正在发生

在缺乏透明度的车间里,管理往往依赖于事后汇报和经验猜测。这直接导致了四大核心痛点:

进度之谜:订单具体到哪个工序了?能否准时交付?回答这些问题需要打电话、跑车间,信息滞后且可能失真。

停滞之因:产线为何突然停摆?是等待物料、设备故障,还是工艺参数问题?定位问题根源耗时费力,宝贵的生产窗口在扯皮中流逝。

质量之殇:一批产品发现了质量问题,追溯范围有多大?是哪批原料、哪个班次、哪台设备生产的?没有精准的数据链,追溯如同大海捞针,只能扩大化处理,成本高昂。

数据之困:报表靠人工统计,数据分散在无数的纸质单据和Excel表格中,不仅工作量大,更为决策带来了巨大的延迟和误差。

MES:照亮“黑箱”的聚光灯

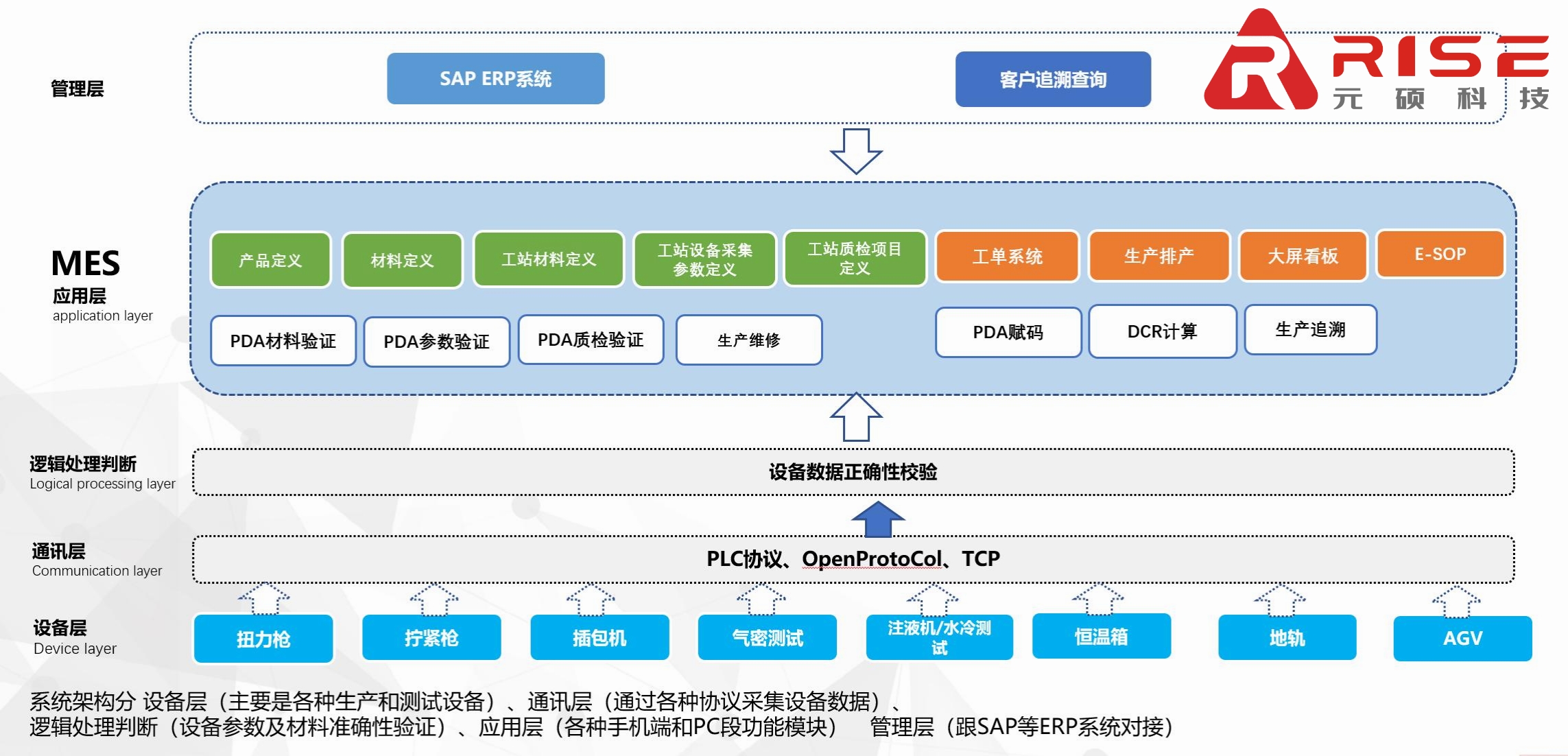

元硕数字科技的MES系统,正是为了彻底打破这一局面而生。它如同为制造过程安装了一个全方位的“数字透视镜”,让“黑箱”操作成为历史。

1. 实时进度可视化:让订单“开口说话”

想象一下,在办公室的看板上,每一个订单都是一个清晰的数字孪生体,实时显示其在产线上的位置、当前工序、已完成数量和预期完成时间。您无需询问,便能一目了然地掌控全厂生产动态。交付承诺从此不再是凭感觉估算,而是基于精准的数据预测。

2. 过程参数透明化:让工艺“有据可循”

MES将每一台关键设备、每一个工艺参数(如温度、压力、转速)都接入系统。不仅实时监控,更将数据与生产指令(如SOP)进行比对。一旦出现偏离,系统立即告警,并精准定位是设备异常、参数设置错误还是人为操作失误,从根本上杜绝批量性质量问题的发生,让问题无处遁形。

3. 物料与质量全程追溯:构建“数据基因链”

从一颗螺丝钉到一台完整的设备,MES为其赋予唯一的“身份证”。系统精确记录了什么时间、用什么物料、由谁在哪台设备上、依据什么标准,生产了哪个产品。当出现质量问题时,分钟级实现精准追溯,锁定问题批次,极大缩小召回范围,降低损失。同时,这也为工艺优化提供了无可辩驳的数据基础。

4. 绩效管理数据化:让效率“一目了然”

MES自动采集设备运行状态(开机、运行、待料、故障、维修),精准计算OEE(全局设备效率),并客观记录每位员工、每个班组的产出与绩效。管理从此告别“拍脑袋”,基于真实数据进行公平、公正的考核与激励,驱动团队持续改进。

透明化带来的价值:从“被动应对”到“主动优化”

当制造过程变得全透明,企业收获的不仅仅是“看得见”,更是“管得住”和“变得更好”。

决策更精准:基于实时、真实的数据进行调度与决策,减少误判。

响应更迅速:问题在萌芽阶段即被发现并推送至责任人,缩短异常响应时间。

协同更高效:打破部门墙,让生产、质量、设备、仓库等部门在统一的数据平台上高效协作。

持续改进有依据:海量的生产过程数据,是进行工艺优化、产能提升最宝贵的财富。

结语

“产线黑箱”是制造企业迈向智能制造之路上必须击破的壁垒。元硕数字科技的MES系统,正是您手中最强大的武器。我们致力于通过数据驱动的解决方案,为您点亮生产现场的每一个角落,让制造过程从成本中心转变为企业的核心竞争力和利润中心。

立即联系我们,体验从“黑箱”到“透明”的蜕变,让您的工厂运营尽在掌握。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863