釆用传感器信息、专家知识及维修保障信息,借助各种智能算法与推理模型实现设备运行状态的 监测、预测、判别以及管理,实现设备故障分类打分推荐,故障数据标注,算法自学习,并最终 实现设备故障预测及基于设备状态(历史、当前及未来状态)的智能维护

设备管理依靠传统手工记录、纸质表单、签 字审批等管理模式,关键资产、备品备件以 及检维修作业管理粗放,效率低下、成本高

依靠大量人工巡检来管理设备的运行状态, 易造成非计划停机导致的生产事故

设备实际运行状态无法有效掌控,生产过程 容易导致产品质量问题

通过无线方案极大降低实时监控的施工成本

自带APP,SaaS化应用,降低整体拥有成本

自行设置阈值、报警推送规则、实时查看设备状态、机器学习

故障评估报告,设备健康评估一目了然

用户权限管理

可视化仪表盘

预警状态查询

设备,传感器配置

多种ISO标准可选择

基于ISO标准对于设备健康评级

C/D状态报警

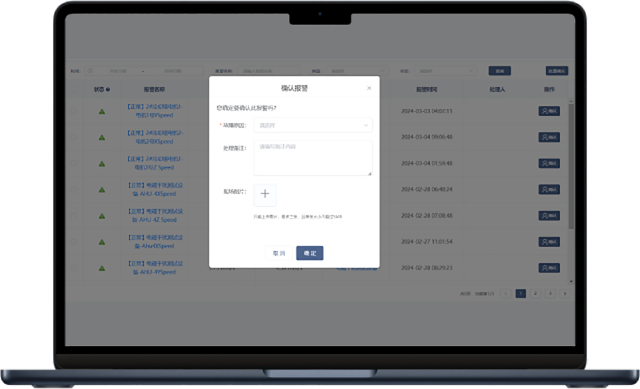

设备维护状态确认

故障原因显性评估

设备健康度评估

设备剩余寿命评估(RUL)

故障数据的事后标注

设备健康模型自学习

设备感知计算。

设备诊断模型,数据分析算法。

AI神经网络模型自学习故障知识库。

提取设备振动数据的时频特征,频域数据 建立深度典型变量分析模型,实现非线性 残差生成器构建故障分类器,实现故障的 诊断和定位。

设备实际运行状态无法有效掌控,生产过程 通过切片等方式,构建振动信号的二维图像 通过多个卷积层、池化层等操作,可以得到 振动信号的多层次特征。

利用迁移学习方法,构建设备的剩余寿命预 测模型,提高剩余寿命预测的准确。

某半导体设备公司使用PHMSuite系统

由于电机故障造成产线异常停机

真空泵难以定期巡检

振动传感器与RllLinX的结合

实时监测振动状态

电机状态可视化

减少异常停机

减少定期巡检工作量

备品成本降低

备品成本降低

安装后15分钟内即可查看实时数据

安装后15分钟内即可查看实时数据

设备运维费用减低

设备运维费用减低

设备uptime提升

设备uptime提升

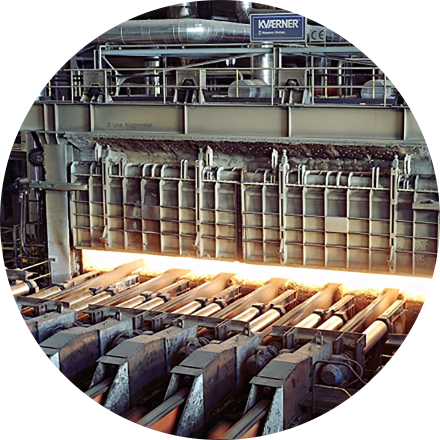

输煤带电机噪音异常

现场接线施工难度大

实时振动监测成本高

频谱分析难度高

电机旁安装振动传感器, 并通过无线方式上 传数据,发现异常数据后再用Al算法分析电 机故障点

3小时完成2台电机的多轴振动数据监测 15分钟内完成手机端的数据监测和报警

整体施工成本降低

整体施工成本降低

安装后15分钟内即可查看实时数据

安装后15分钟内即可查看实时数据

维护成本降低

维护成本降低

国内某钢铁企业使用PHMSuite系统

某汽车零配件公司使用PHMSuite系统

高压水切割设备需要定期更换高压泵

无法检测到高压泵的健康状态,,备件成本 高

振动传感器与RllLinx的结合,实时监测振动 状态

平均更换器件周期提高10%

更换耗材后设备健康度显示

整体施工成本降低

整体施工成本降低

安装后15分钟内即可查看实时数据

安装后15分钟内即可查看实时数据

年耗材采购量減少10万

年耗材采购量減少10万

水泵Uptime提升

水泵Uptime提升

请留下您的问题 我们会为您提供专业的解决方案