元硕智能运维团队

元硕智能运维团队

苏州元硕数字科技为无锡某知名精细化工企业成功实施智能设备全生命周期管理系统,通过数字化手段有效解决其在设备巡检、故障响应与知识管理等方面的核心痛点,显著提升生产安全性与运营效率,成为精细化工领域数字化转型的典范案例。

客户背景

该企业为无锡地区领先的精细化工企业,拥有多套国际先进生产装置,工艺复杂、设备价值高,对生产连续性与设备稳定性要求极高。企业长期面临传统人工巡检标准不统一、故障响应滞后、维修知识传承困难等挑战,非计划停机频发,严重影响生产效益与安全管理水平。

定制化设备智能运维解决方案介绍

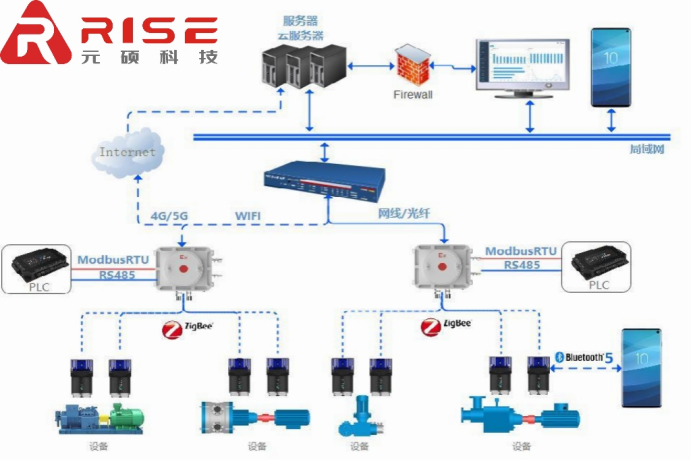

基于该企业对设备稳定性、生产安全及运维知识传承的核心需求,元硕数字科技依托自主研发的RIIWORX智能运维系统,为其量身打造了一套覆盖设备全生命周期的数字化管理解决方案。该系统深度融合物联网传感、SCADA实时监测与移动化运维流程,构建智能巡检、事件响应中心与知识生态三大核心模块,实现巡检标准数字化、故障处理流程化与运维知识系统化,全面提升设备管理效率与可靠性,助力企业实现从“被动响应”向“主动预防”的运维模式转型。

系统亮点与价值

智能巡检标准化:实现巡检流程、判定阈值与SOP的数字化推送,避免漏检误判,提升巡检质量与一致性,显著降低人为差错;

事件响应高效化:整合多源报警信息,自动分派维修任务,移动端实时接收与反馈,典型故障处理时长缩短超60%,大幅提升应急响应效率;

知识管理体系化:构建故障树分析、应急处置预案等立体知识库,促进经验沉淀与新员工能力提升,实现企业知识资产的持续积累与复用;

预测性维护初步落地:基于FMEA模型评估设备健康状态,实现高风险设备预测性维护,有效识别潜在故障,降低非计划停机时间与生产风险;

精益管理持续优化:实现备件库存周转率显著提升,润滑保养等计划性任务智能提醒与闭环管理,全面提升资源利用率和运维经济性。

该系统自上线以来,已成功帮助企业实现从"被动抢修"到"主动预防"的运维模式转型,有效降低运维成本,提升生产连续性,并获得企业管理层与一线员工的高度认可。

元硕数字科技(苏州)有限公司——预测性维护与设备故障诊断的技术提供者。公司自主研发的智能运维系统RIIWORX®,由RIIMONITOR®(设备实时监测模块)与RIIFIX®(设备健康运维模块)深度协同构成,赋能各类工业企业实现设备实时监测、智能预警、精准诊断、主动维护的全生命周期智能管理,有效降低停机风险,全面提升运营效率。

189-1312-4863

189-1312-4863