元硕智能运维团队

元硕智能运维团队

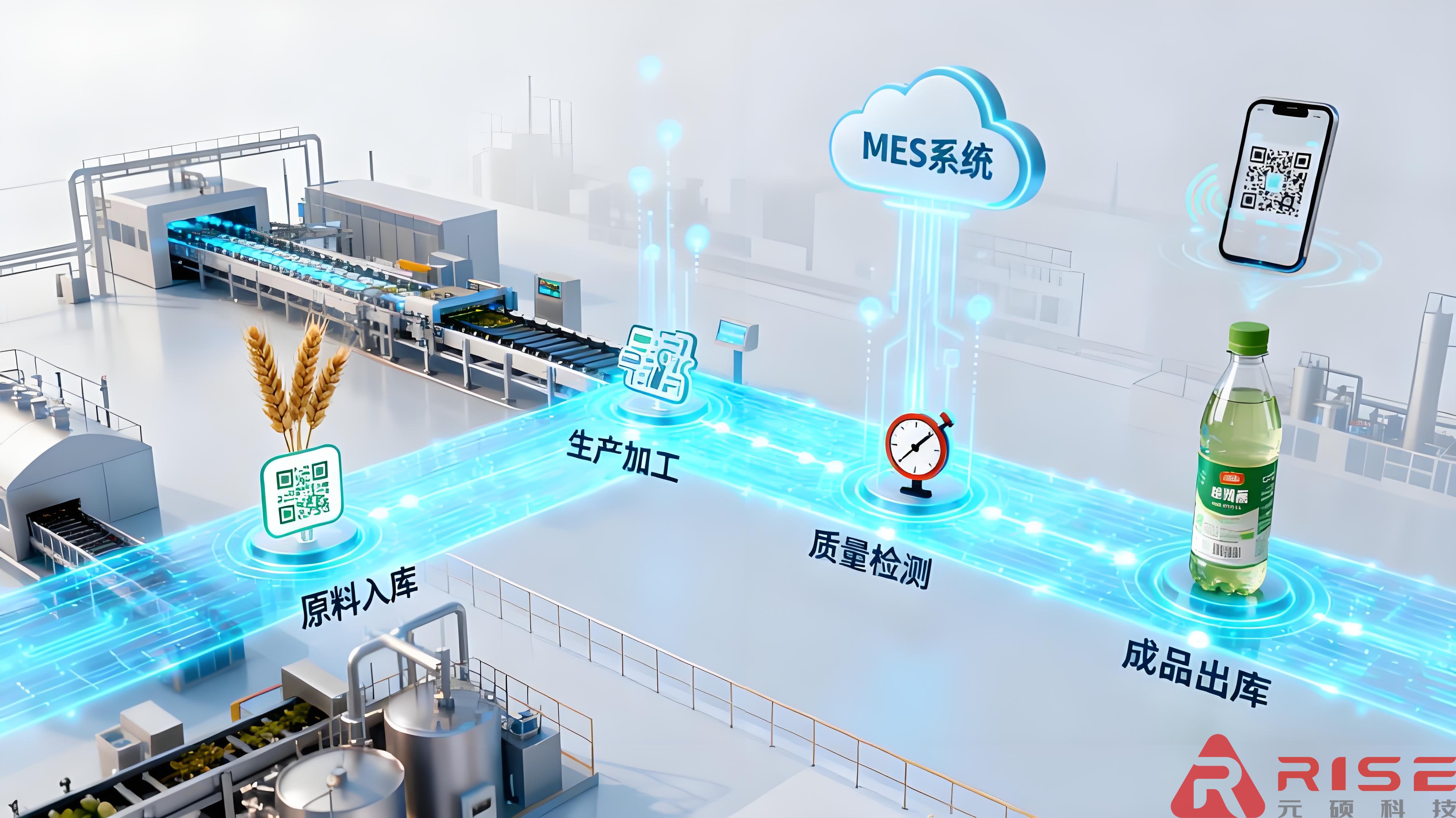

苏州元硕数字科技为滁州某电源生产企业成功实施锂电模组智能制造执行系统(MES),助力其新建储能电池模组生产线实现从电芯到模组的全过程数字化管控与精准追溯。系统通过实时采集OCV、绝缘、耐压等关键参数,结合设备点检与工单管理,构建了覆盖生产、质量、设备等多维度的可追溯体系,有效提升产品一致性与质量管理水平。

客户背景

该企业为国内重要的储能电源产品供应商,为满足市场对电池安全性、一致性与可追溯性的高标准要求,新建一条从电芯到模组的储能电池模组生产线。产线融合人工组装与自动化设备,需实现对每个模组的唯一身份标识、电芯信息绑定及测试参数全程记录。传统记录方式难以满足实时采集、防错与追溯需求,需通过MES系统实现生产过程的透明化、标准化与数据化管理。

定制化MES解决方案介绍

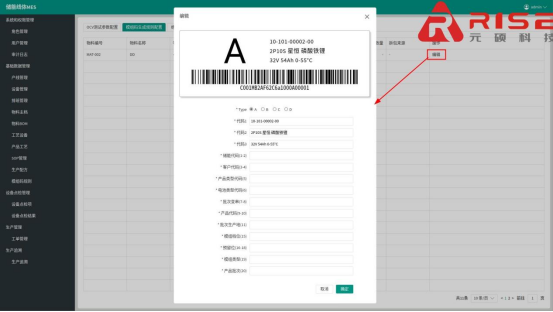

基于企业对模组全程追溯与质量数据实时监控的核心需求,元硕数字科技为其量身打造了一套轻量化、高集成度的MES解决方案。系统通过对接OCV测试设备、绝缘耐压仪、电芯堆叠设备等,实现模组编号、电芯序列号、测试参数等关键数据的自动采集与绑定。结合工单管理、设备点检、维修管理等功能,构建从电芯入线到模组出库的全流程数据链,确保每个模组均可实现精准溯源与质量追踪。

系统亮点与价值

全过程参数采集与质量追溯:系统实时采集OCV、绝缘电阻、耐压测试等关键工艺参数,并与模组ID、电芯SN号自动关联,形成完整的生产与质量数据档案,支持正反向精准追溯。

设备点检与生产准入控制:生产前系统强制进行设备点检,点检合格后方可开工,杜绝设备带病运行,从源头保障产品质量与生产安全。

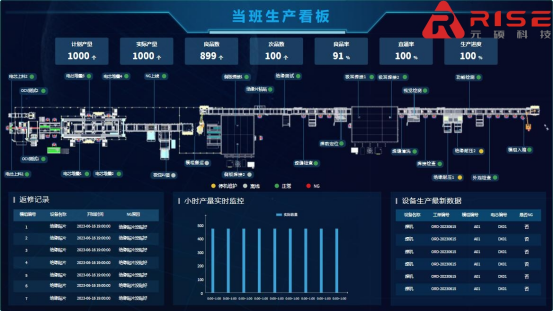

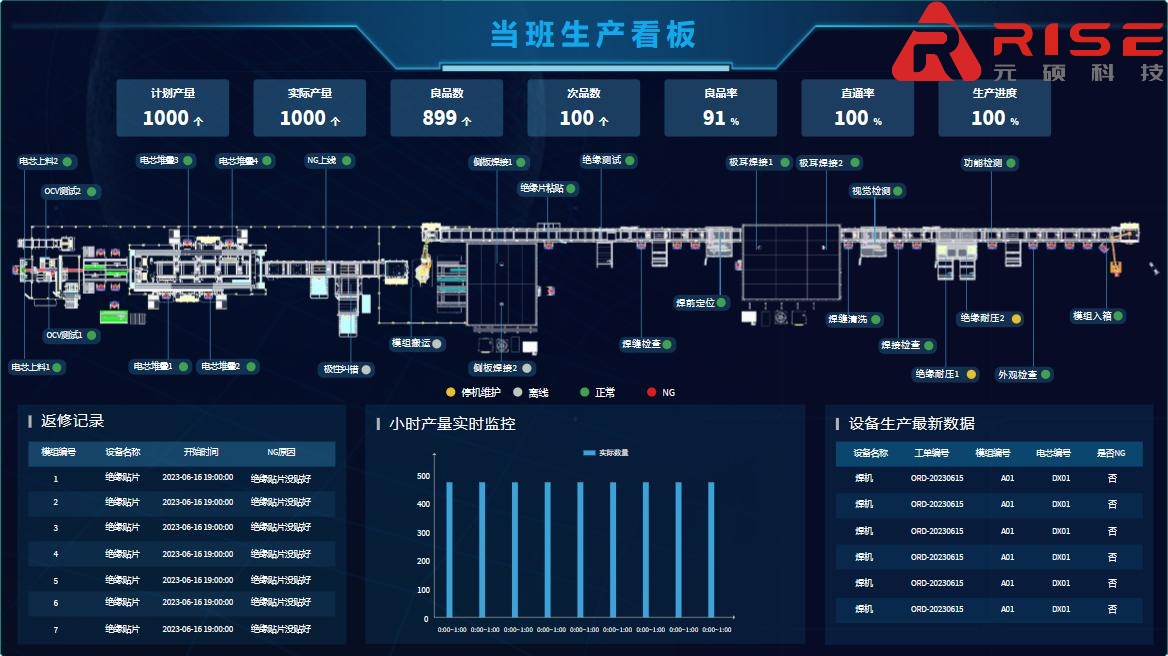

工单驱动与可视化调度:通过工单管理实现生产任务有序下发与进度跟踪,结合电子看板实时展示产线状态,提升生产调度效率与订单响应能力。

模块化功能支持持续扩展:系统具备工单管理、维修管理、生产追溯等核心功能,同时支持后期扩展物料管理、质量分析、设备运维等模块,适应企业发展不同阶段的数字化需求。

该系统上线后,企业实现了电池模组生产的全程可追溯、质量可管控、设备可信任,为产品安全性、一致性提供数据支撑,也为企业后续申报行业认证、拓展高端市场奠定坚实基础。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863