元硕智能运维团队

元硕智能运维团队

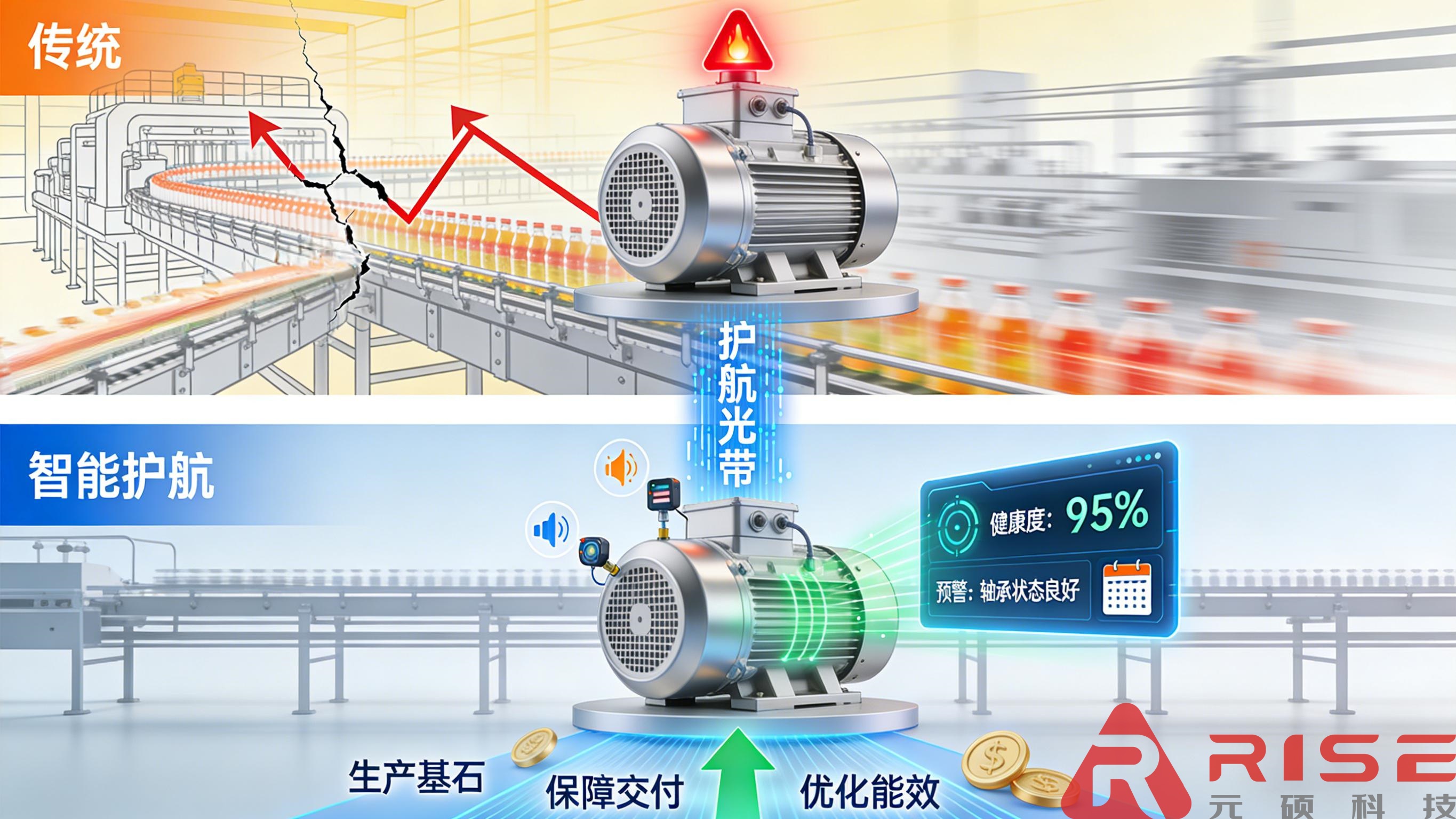

在精细化工行业中,反应釜是承载合成、聚合、催化等核心工艺的“心脏”。其内部往往进行着高温、高压、强放热或涉及易燃易爆介质的复杂反应,一旦失控,后果不堪设想。因此,对反应釜运行风险的管控,是决定企业安全与生存的命脉。传统的安全管理高度依赖定期检验、人工巡检与操作规程,然而,面对动态、复杂且充满不确定性的化学反应过程,这种静态、离散的管控模式已日益暴露出其局限性与滞后性。

传统安全模式面临的核心挑战

当前,许多精细化工企业在反应釜安全管理上主要面临三大难题,这些难题共同构成了安全生产的潜在短板:

风险感知滞后:传统点检主要关注静态参数(如压力表读数、外观),难以捕捉设备性能的渐进性衰退(如内衬材料缓慢腐蚀、搅拌效率下降)以及工艺参数的瞬时异常波动。许多风险在积累到引发报警甚至事故前,处于无法被有效识别的“灰色地带”。

维护决策被动:安全维护活动大多围绕法定的定期停机检修展开。在长达数年的运行周期内,设备“亚健康”状态的演变缺乏连续监控与评估,导致维护决策缺乏预见性,往往是在故障征兆明显或发生报警后才采取行动,使设备带“病”运行成为可能。

知识与数据割裂:操作人员的经验、设备的历史故障记录、工艺的安全边界数据等关键信息分散在不同系统和人员脑中,未能有效整合并转化为可主动预警的规则与模型,使得风险预警高度依赖个人经验,难以实现系统化、标准化的主动防御。

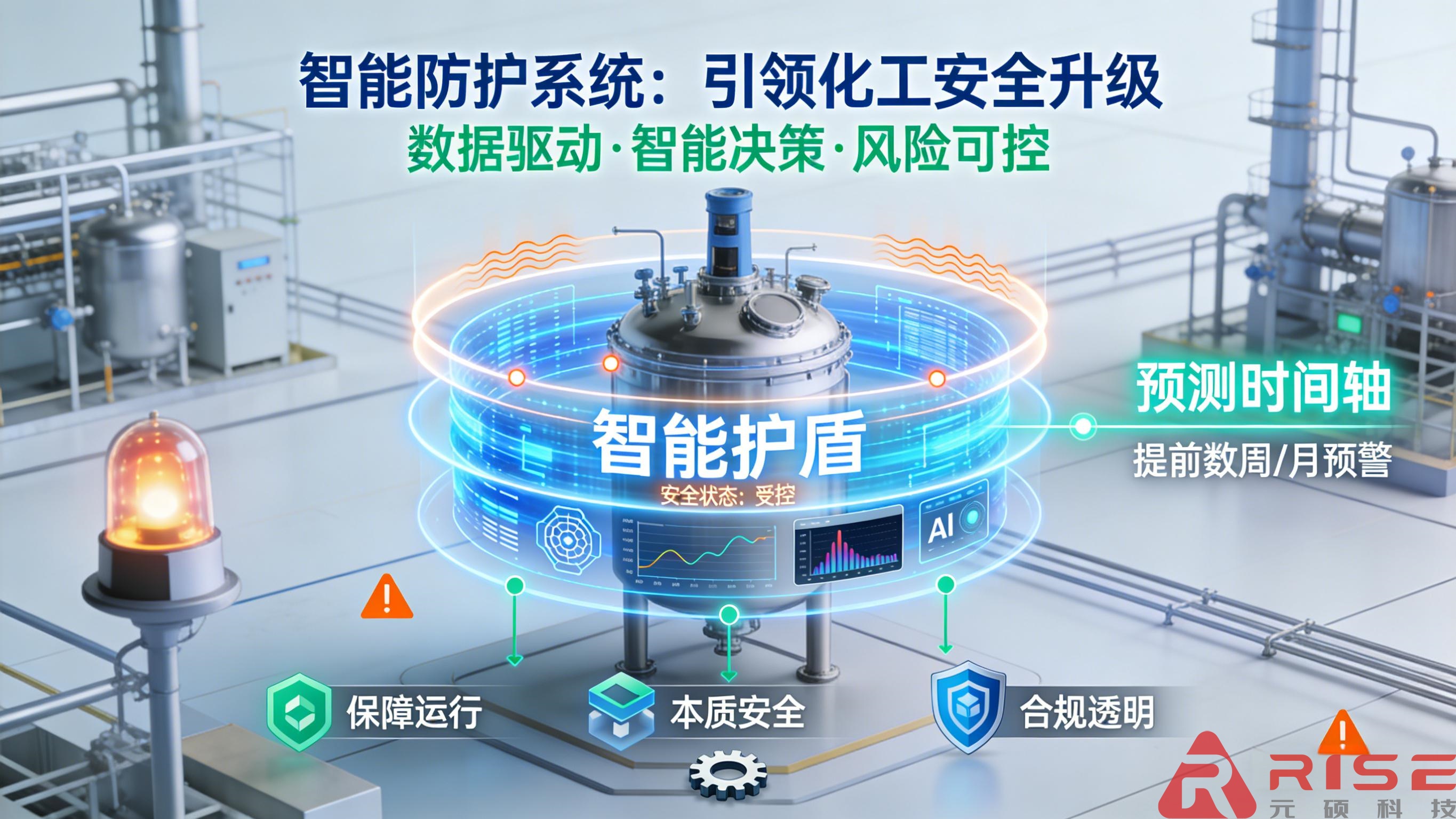

PHM系统:构建数据驱动的预测性安全屏障

针对上述挑战,元硕数字科技的故障预测与健康管理(PHM)系统提供了一种全新的解决方案。其核心理念是通过对反应釜运行状态的全息感知、智能分析与前瞻预警,将安全管理从事后处置、被动响应,转变为事前预防、主动干预。

该系统通过集成部署在反应釜关键部位的传感器网络(如振动、温度、压力、声发射、过程分析仪等),构建了一个多维度的实时数据采集体系。这些数据不仅仅是独立参数,更是反映设备与工艺整体健康状况的“生命体征”。通过先进的数据融合与机器学习算法,系统实现了三大核心预警能力:

机械完整性预警:通过分析搅拌系统的振动频谱、轴功率曲线,可早期识别轴承磨损、桨叶结垢或变形、机械密封泄漏等机械故障隐患,避免因机械失效导致的搅拌中断或介质泄漏风险。

过程安全预警:通过实时监测反应温度、压力、夹套温差、关键组分浓度等工艺参数的动态变化趋势,并与正常反应的热力学、动力学模型进行比对,系统能够预警反应偏离、飞温、物料比例异常等过程风险,为操作人员提供关键的干预窗口。

设备性能衰退预警:通过长期跟踪传热系数、反应效率等关键性能指标(KPI)的渐变趋势,系统能够评估釜内壁结焦、结垢或催化剂活性衰减的程度,预测性能衰退对安全操作窗口的影响,指导进行计划性清理或维护。

从预警到价值:重塑主动安全管理生态

部署PHM系统对精细化工企业的价值,远不止于避免单次事故。它通过技术手段系统性重塑了企业的安全管理生态:

实现本质安全升级:将风险识别关口从“报警线”大幅前移至“异常萌芽期”,显著提升了预防事故的能力,为生产装置提供了预测性的“数字安全护盾”。

保障连续稳定运行:通过预测性维护,科学安排停车检修计划,最大限度减少非计划停机,确保生产计划的可靠执行与供应链稳定,直接创造经济效益。

优化资产与合规管理:基于设备实际状态进行维护,延长了反应釜的安全使用寿命,降低了全生命周期成本。同时,完整的预警、诊断与处置数据链,为满足日益严格的安全生产标准化与合规审计要求,提供了坚实、透明的证据支撑。

对于致力于可持续发展的精细化工企业而言,为关键反应釜配备PHM预警系统,已不再仅仅是一项安全投入,更是驱动企业迈向智能化、精准化安全管理新阶段,构建核心竞争优势的战略性举措。它标志着安全管理范式从依赖规章与经验的“人防”,进化到数据与算法驱动的“技防”与“智防”相结合的新高度。

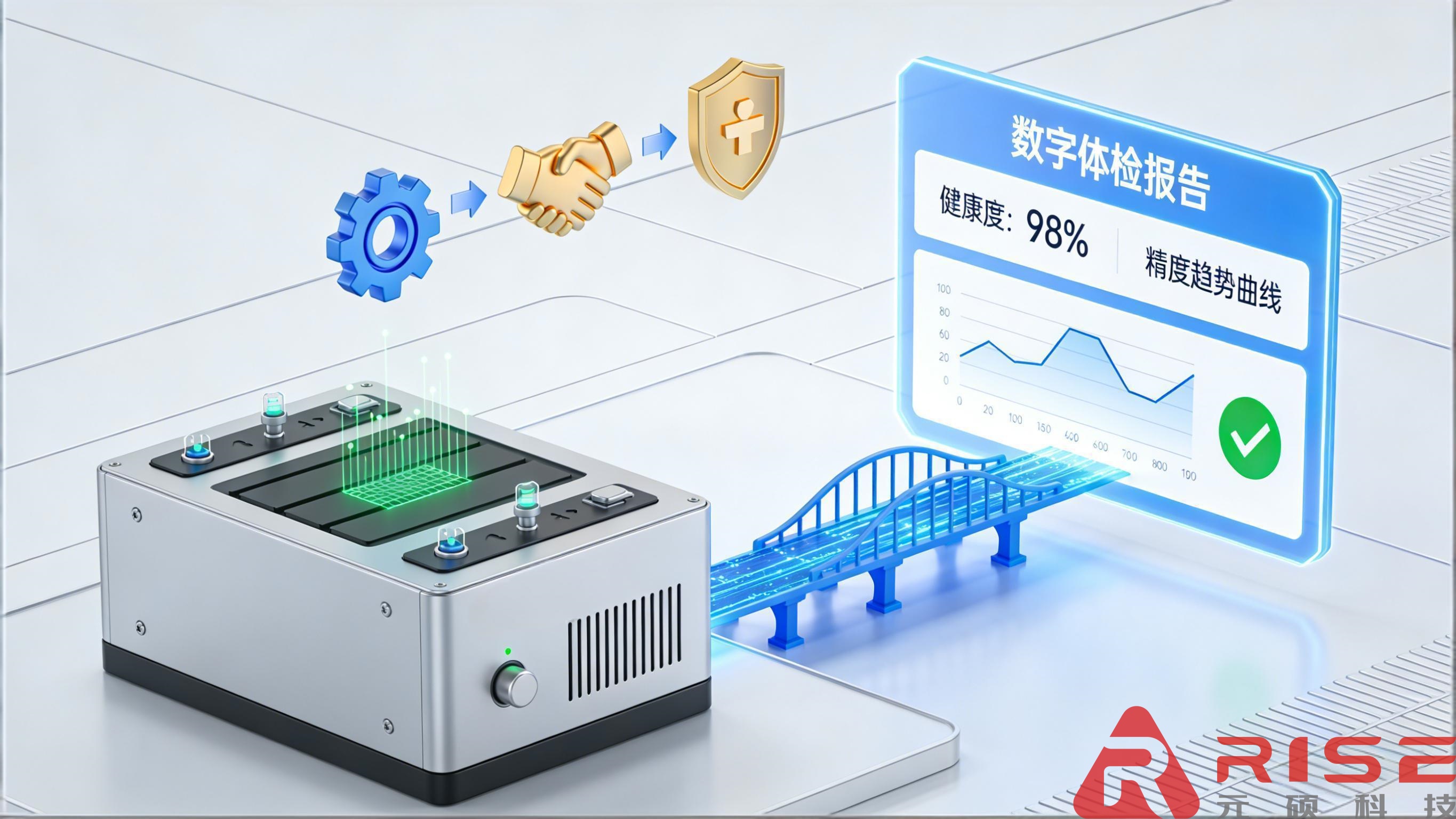

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

189-1312-4863

189-1312-4863