元硕智能运维团队

元硕智能运维团队

“一条自动生产线的突然停机,让公司季度利润受到显著影响。”——这并非危言耸听,而是一位工厂总经理在一次行业分享中的真实感慨。在食品行业的精细账本上,“意外停机”是所有成本中极具挑战且成本高昂的那一项。它远不止一笔维修费那么简单,而是一场吞噬利润的连锁反应:

· 生产线空转每分钟的损失:电费、人工费、折旧费仍在持续发生,但却没有产出。

· 高昂的物料与产品报废:特别是在制药、食品、化工行业,工艺中断直接意味着整批价值不菲的原料和半成品付诸东流。

· 延迟交付的商誉损失与违约金:信任一旦被打碎,需要成倍的成本去弥补。

· 紧急维修的“溢价”:深夜加班的工时费、全球调运备件的加急费,让维修成本呈几何级数增长。

传统的周期性维护和“坏了再修”的模式,就像一场场没有胜算的赌博。您是否真正核算过,工厂每年为这些“意外”支付的隐形学费究竟有多高?

痛点核心:我们为何总是“措手不及”?

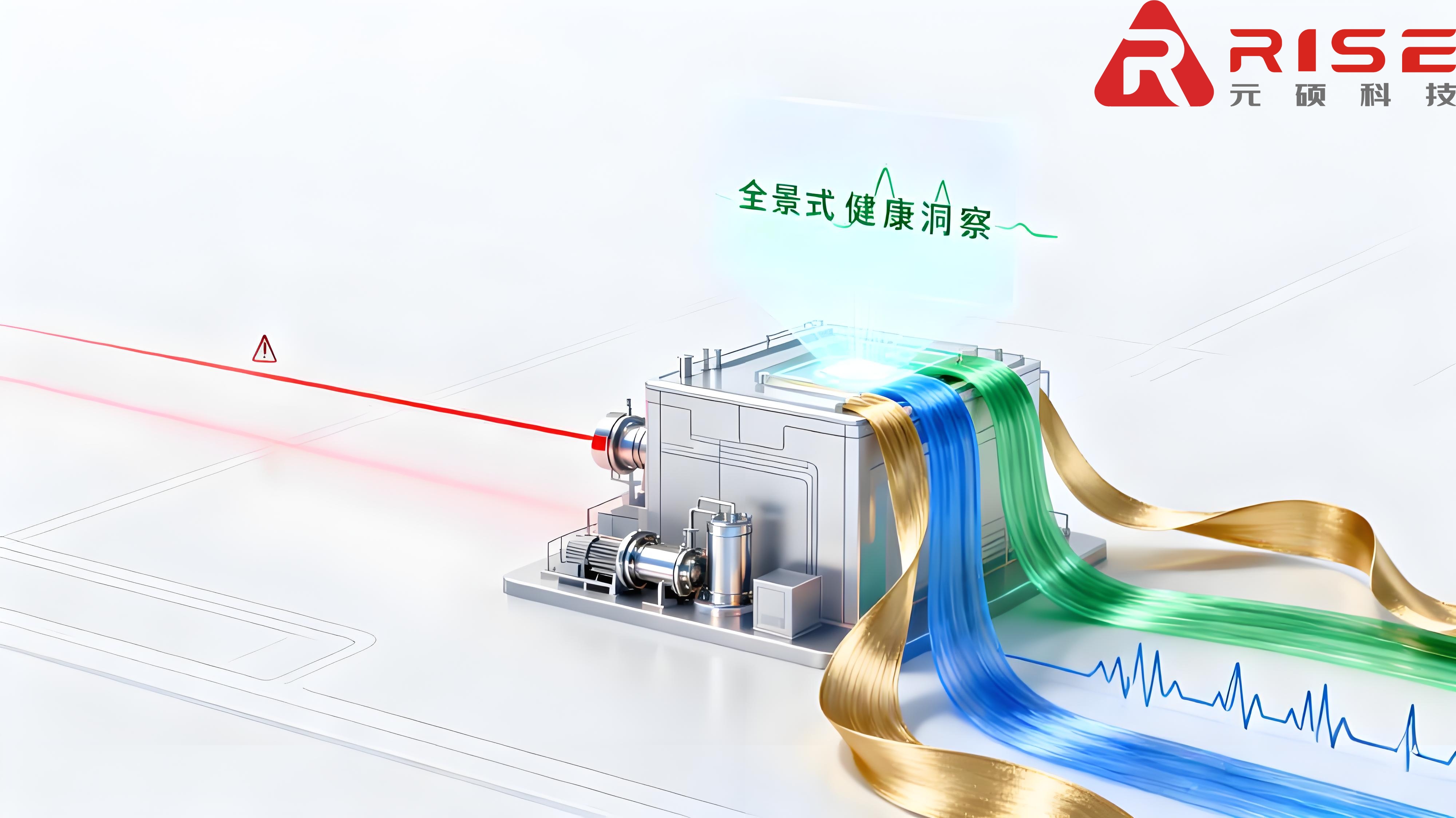

真相是:绝大多数设备故障都不是突然发生的。从一颗轴承的微小疲劳裂纹,到一台泵机的轻微效率衰减,设备在“罢工”前早已发出过无数次高频、微弱、且持续恶化的“求救信号”。这些信号无法被人耳感知,也难以被传统的监控系统捕捉和解读,最终演变成一场场突如其来的生产危机。

破局之道:用AI“听诊器”,翻译设备的“预言”

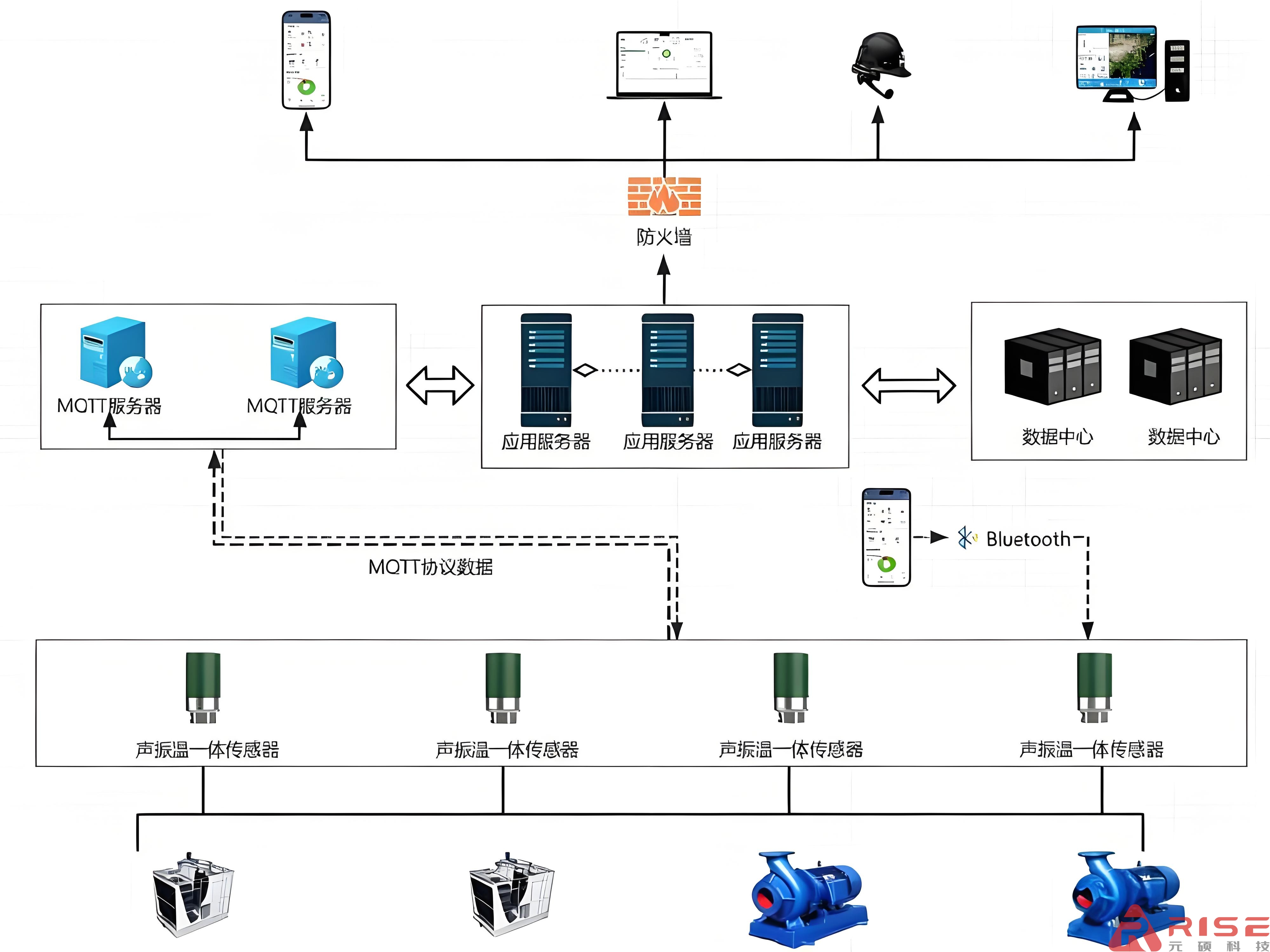

现在,基于物联网(IoT)和人工智能(AI)的预测性维护(PdM)技术,让我们首次拥有了预见未来的能力。这套方案的核心在于:

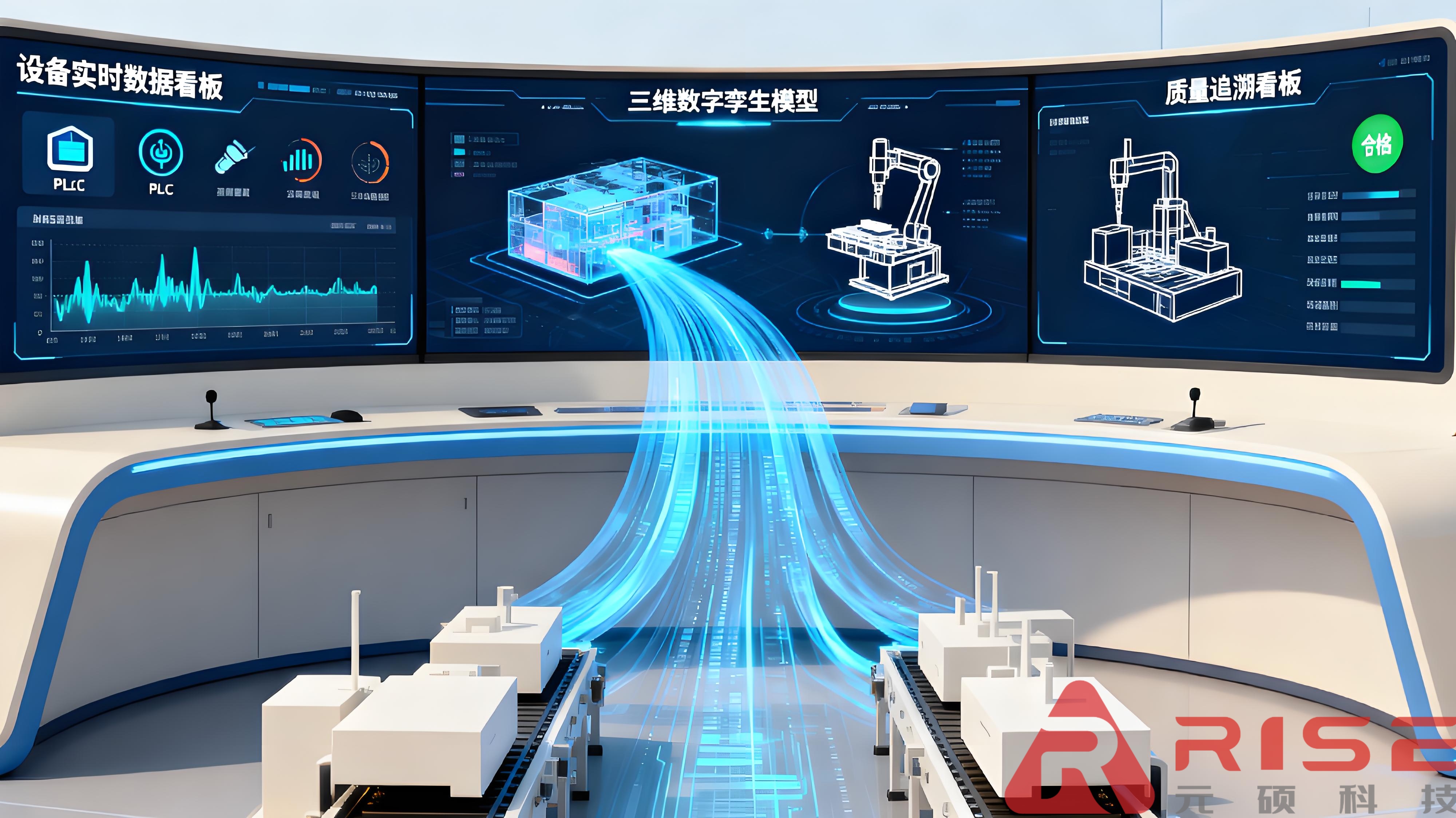

7x24小时“永不疲倦的听诊器”:在关键设备上部署高精度振动、温度传感器,持续采集最原始的运行状态数据,构建设备的“数字双胞胎”。

AI算法“首席诊断官”:利用机器学习模型,对海量历史与实时数据进行深度挖掘和学习,精准识别出故障的早期特征模式。

案例见证:某乳品饮料企业的产线预测性维护

该企业为其高速无菌灌装生产线引入了由元硕数字科技提供的预测性维护解决方案,实现了以下关键成果:

· 精准预警了灌装阀密封件的磨损故障,在计划性保养中提前更换,避免了一次可能导致的大规模产品泄漏、污染和停产事故,单次即避免了数百吨物料的损失和潜在的食品安全风险。

· 实时监控UHT(超高温瞬时灭菌)设备的管式换热器性能,通过温度与压力数据的AI分析,及时发现结垢趋势,优化了CIP(原地清洗)流程,在保障灭菌效果的同时提升了能效,预计每年节约能源成本超5%。

· 基于数据驱动的维护决策,非计划停机时间减少了50%以上,关键备件的库存周转率提升了一倍,显著提升了整体运营效率(OEE)。

其生产厂长表示:“在食品行业,停机意味着浪费,意外停机更意味着安全和信誉风险。现在AI给了我们一双预见问题的‘眼睛’,让我们能安心生产,保障每一瓶产品都能安全、高效地送达消费者手中。”

在智能化浪潮席卷制造业的今天,预测性维护已从“可选项”变为保持核心竞争力的“重要选择”。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863