元硕智能运维团队

元硕智能运维团队

随着工业4.0和智能制造的深入推进,工业设备管理市场正迎来前所未有的发展机遇。2023年,中国设备物联管控与智能运维市场规模已达43亿元,预计未来五年将保持9%的年复合增长率。在这场变革中,全生命周期管理平台正成为智能运维的核心载体。

传统管理之痛:数据孤岛与效率瓶颈

传统设备管理模式面临诸多挑战。数据显示,目前仍有68%的企业依赖Excel或纸质台账进行设备管理,导致设备信息更新滞后、维护响应不及时。这种管理模式造成设备闲置率高达22%,因维护不及时导致的故障停机损失占生产总成本的15%-20%。

某化工企业负责人表示:"过去设备管理就像'救火',出了问题再处理,不仅影响生产进度,维修成本也居高不下。"这种被动式管理方式已经难以适应现代制造业对设备高效、稳定运行的需求。

智能化转型:全生命周期管理成为新引擎

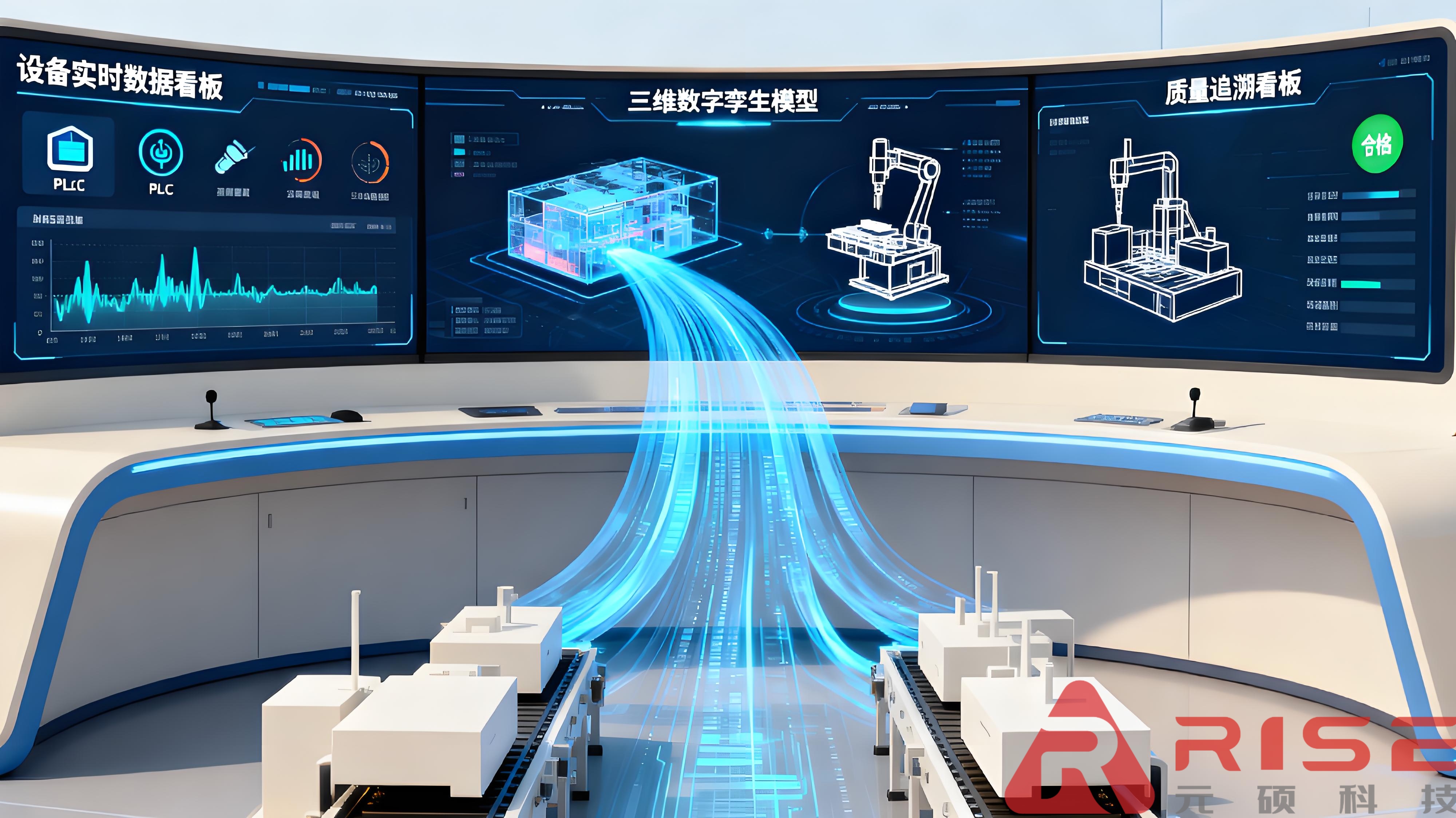

智能运维的核心在于实现设备全生命周期管理。这种管理模式覆盖设备从采购、安装、运行、维护到报废的全过程,通过数字化手段实现精细化管理。

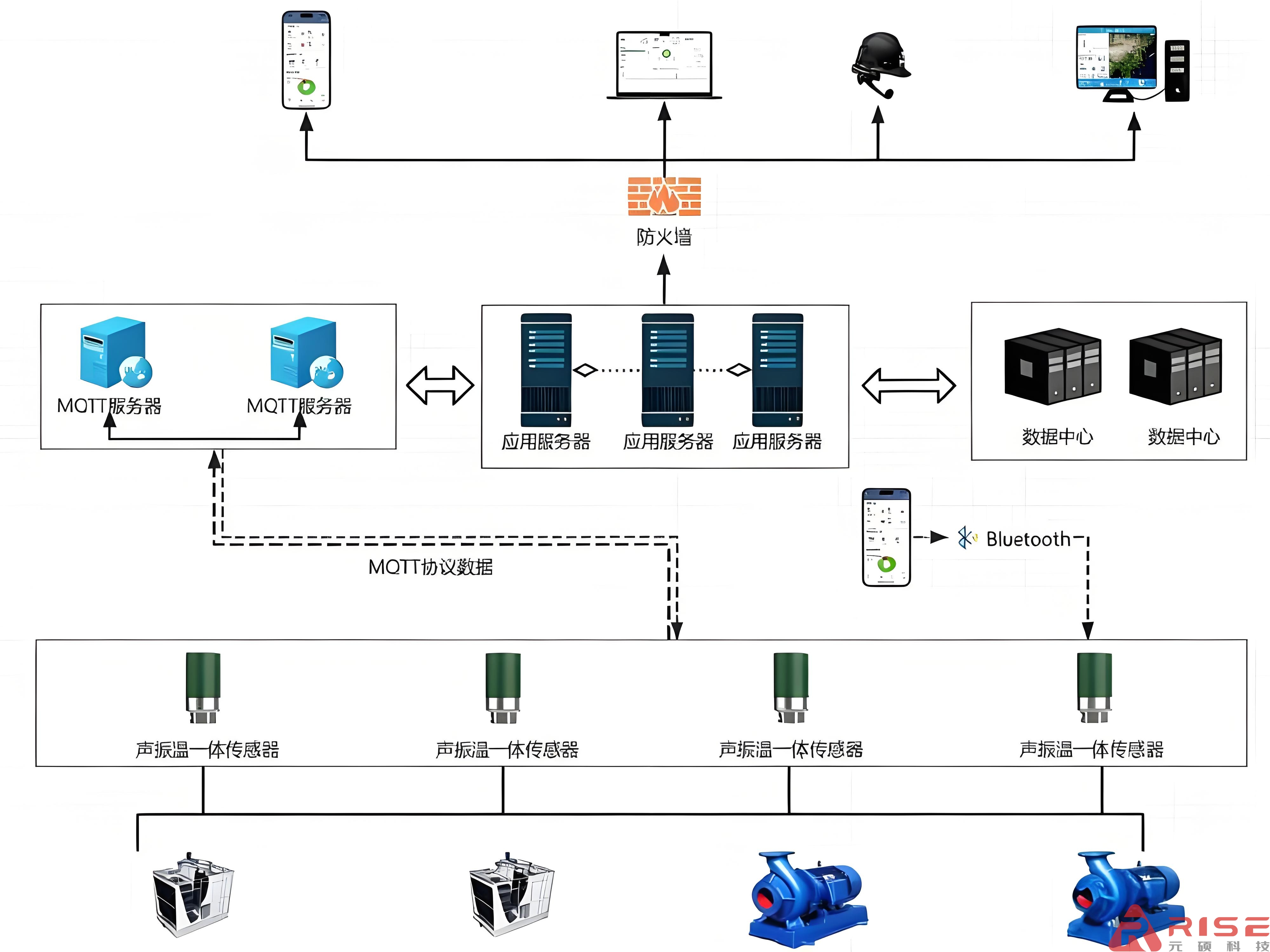

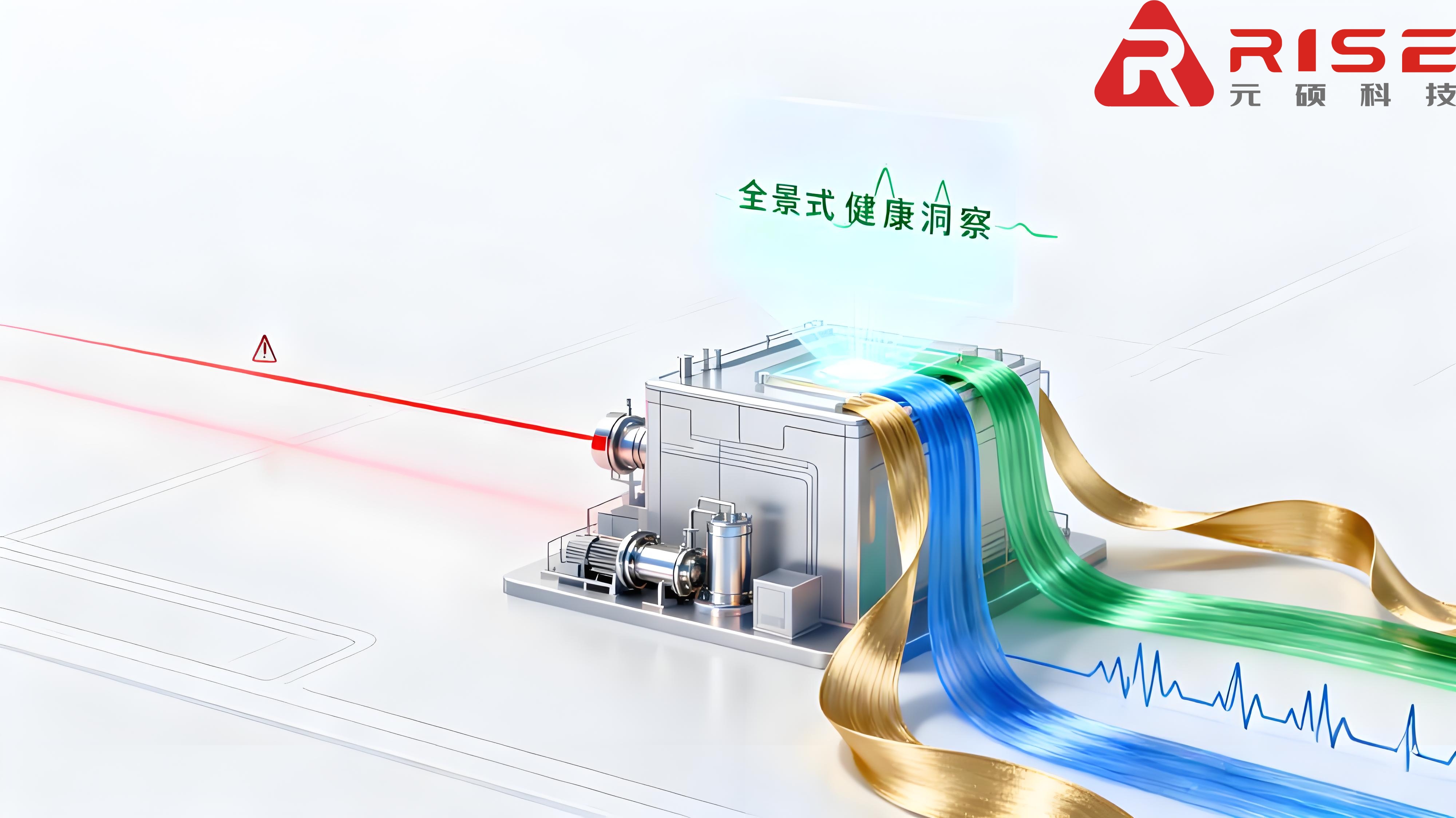

数据驱动决策:基于物联网传感器和设备数据采集,实时监控设备运行状态,构建设备健康档案,为预测性维护提供数据支撑。

流程优化升级:通过移动化、条码/RFID等技术,实现设备巡检、报修、保养等流程的数字化管理,大幅提升工作效率。

资源统筹配置:对备品备件、维修人员等资源进行优化调度,降低库存成本,提高资源利用率。

技术融合:AI与IoT赋能智能运维

人工智能和物联网技术的融合为智能运维注入新动能。大数据分析技术已成为设备管理系统的标配功能,基于设备故障模式分析,系统可动态调整预防性维护周期,降低15-20%的维护成本。

工业互联网平台通过"端边云"协同架构,实现设备全维度状态可视化。某制造企业通过部署预测性维护系统,产线停机时间减少63%,维护成本降低32%。

行业实践:差异化需求驱动定制化解决方案

不同行业对设备管理的需求存在明显差异。重资产流程行业如化工、电力等,设备价值高,停机损失大,对预测性维护需求迫切;离散制造业如汽车、电子等,更关注设备利用率提升和生产节拍优化。

元硕数字科技基于行业深度洞察,为生命科学、精细化工、食品饮料等行业提供符合GMP/FDA等合规要求的智能运维解决方案。某客户采用解决方案后,设备综合效率(OEE)提升8.2%,年节约能源成本超300万元。

未来展望:平台化、普惠化成为新趋势

设备管理系统正朝着平台化架构演进,基于"平台+APP"模式实现功能模块化、配置灵活化。同时,降低应用门槛也成为重要趋势,通过SaaS与本地部署双模式灵活输出,结合标准化服务包与快速上线机制,让更多中小企业能够享受智能化转型红利。

未来,随着数字孪生、人工智能等技术的深度融合,设备管理系统将更加智能化、精准化,推动制造业从"制造"向"智造"转型升级。

智能运维不仅仅是一种技术创新,更是企业管理理念的变革。全生命周期管理平台作为智能运维的核心,正在帮助企业实现从"成本中心"到"价值中心"的转变,为制造业高质量发展注入新动能。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863