元硕智能运维团队

元硕智能运维团队

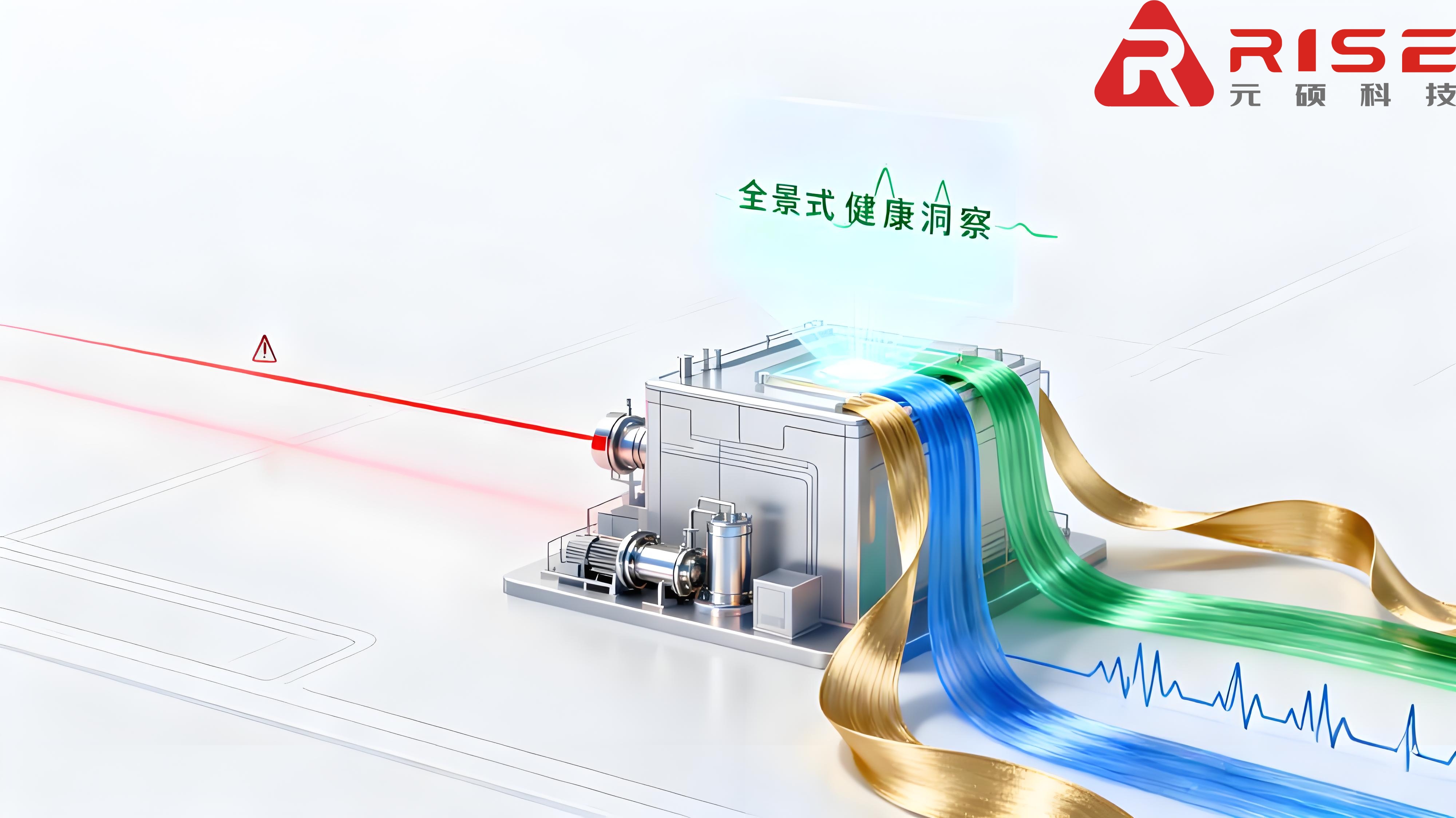

在工业生产的脉搏中,设备如同企业的生命线。曾经,我们依赖单个传感器的警报和人工巡检来守护这条生命线,如同在茫茫大海中依靠孤立的灯塔导航。而今,预测与健康管理(PHM)技术正引领着一场变革,将设备管理从分散的单点预警提升至全厂系统的健康管理新高度。

突破局限:从孤立到互联的演进

传统设备管理模式下,每个预警点都是一个信息孤岛。当一台泵的振动值超标时,运维人员需要耗费大量时间排查可能的原因:是轴承磨损?叶轮失衡?还是管道压力异常?这种"只见树木不见森林"的方式,往往让设备管理陷入被动应对的困境。

某大型制造企业的设备主管这样描述转变前的状况:"我们安装了上千个传感器,每天产生数万条报警信息,但真正需要紧急处理的不足5%。团队疲于奔命,却难以预防重大故障的发生。"

系统化健康管理:PHM的全面赋能

真正的变革始于系统化的视角。PHM技术通过三个层次的融合,重新定义了设备运维:

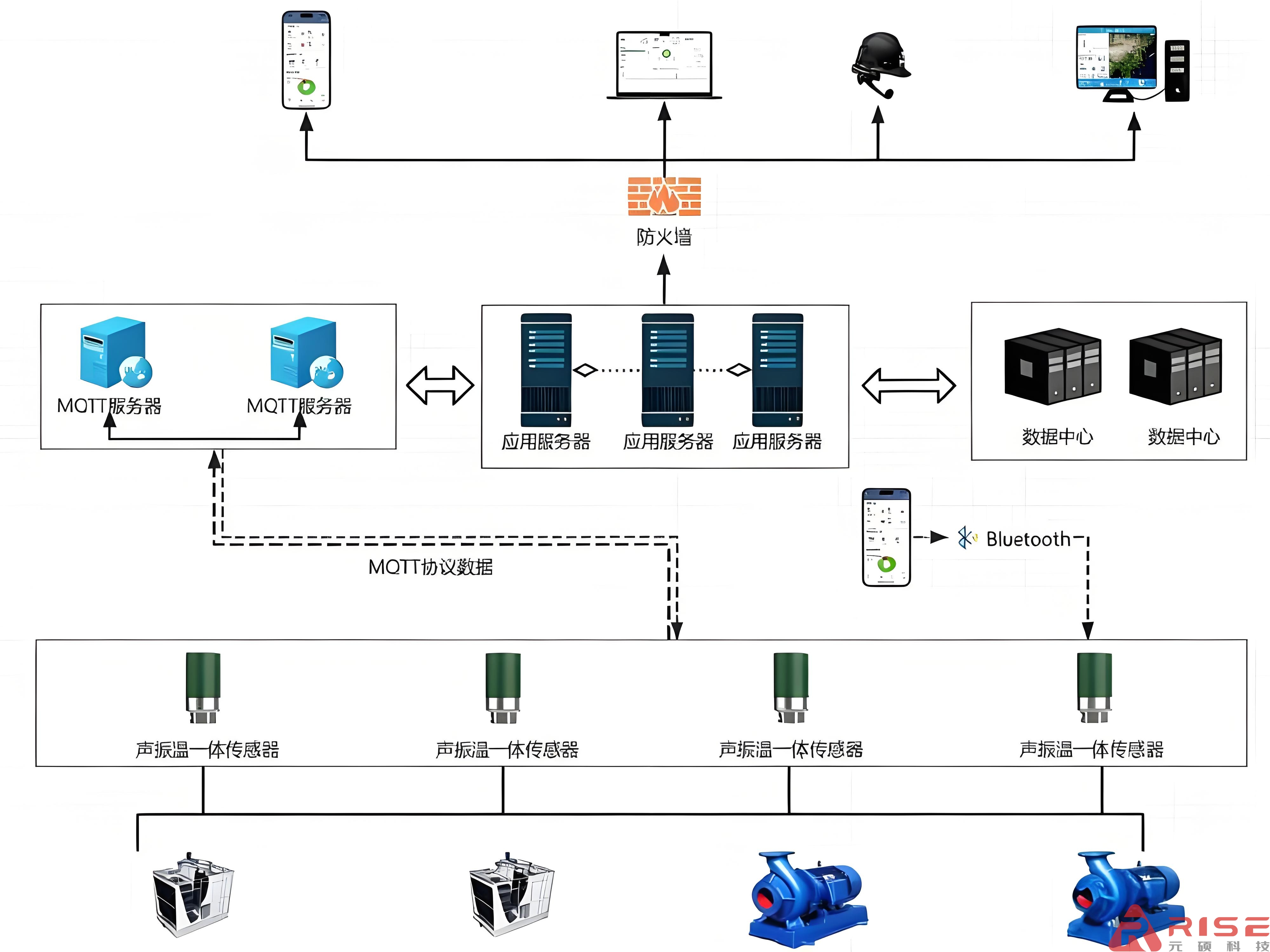

数据融合层打破设备间的信息壁垒,将振动、温度、压力、流量、能耗等数据汇聚成统一的健康数据湖。这不是简单的数据堆积,而是建立设备间的关联图谱,让数据在对话中产生新价值。

智能分析层运用机器学习算法,从海量数据中识别出人眼难以发现的模式。系统能够区分正常工况变化与异常征兆,准确率可达90%以上。更重要的是,它能追溯故障的根源,而不是停留在表面现象。

决策支持层将分析结果转化为可执行的洞察。系统不仅告诉你设备可能出问题,还会建议何时维修、如何维修,甚至预测维修所需资源和时间。

实践见证:全厂健康管理的价值实现

这一转变带来的价值是显著的。一家流程制造企业引入全厂PHM系统后,发现了意料之外的关联:冷却塔风扇的振动异常,根源竟是三百米外压缩机的压力波动。这种系统级洞察帮助他们避免了连锁故障,单次就节约了超过200万元的停产损失。

更令人惊喜的是,系统健康管理带来了能耗的双重优化。既通过设备健康优化降低了直接能耗,又通过预防非计划停机避免了生产中断带来的能源浪费。某客户在实施全厂PHM后,年能耗费用降低了18%。

元硕数字科技:构建智能运维新生态

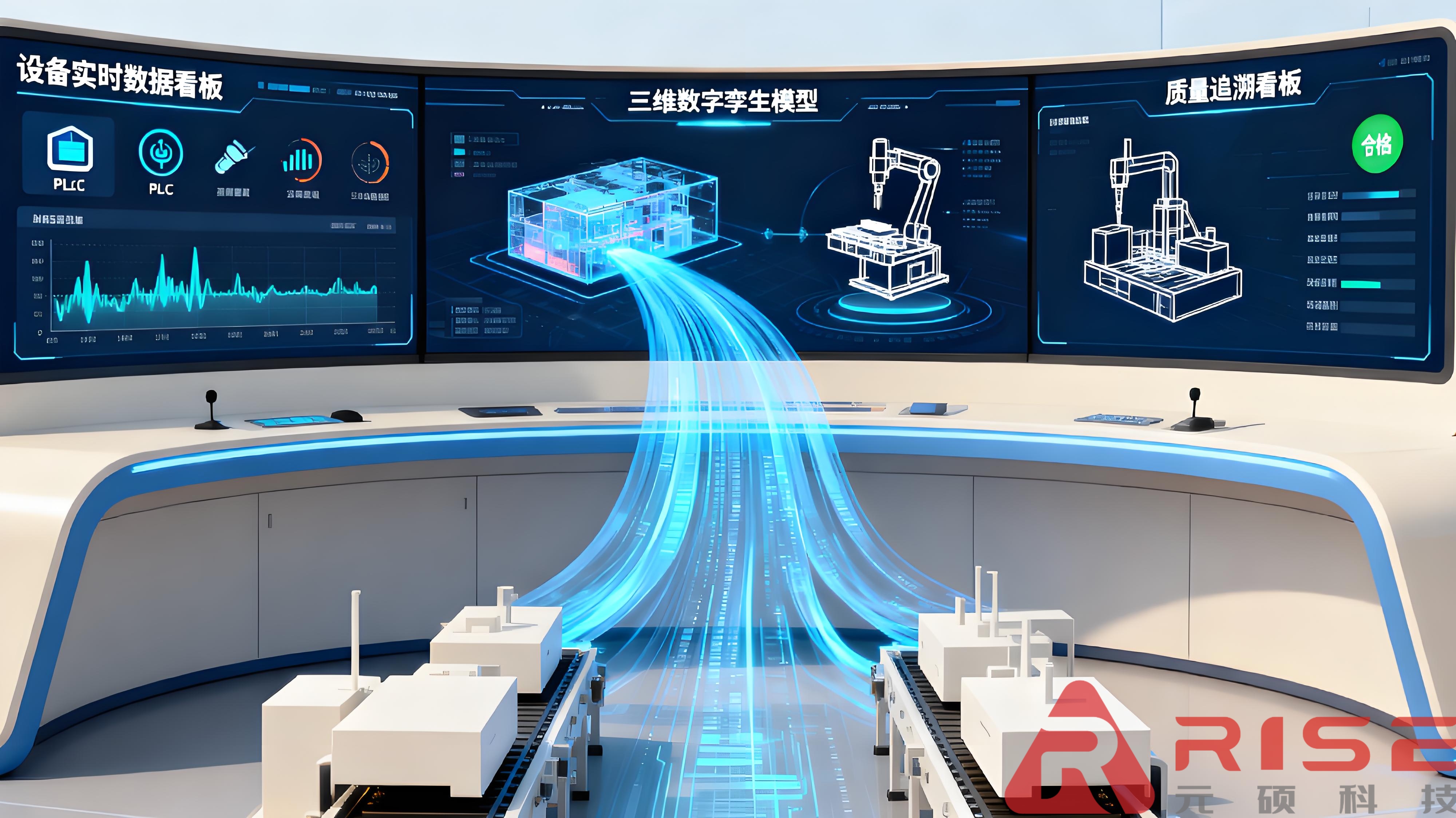

在元硕数字科技的智能运维平台上,我们见证了太多这样的转变。我们的平台就像给企业配备了一位不知疲倦的设备专家,7×24小时守护着全厂设备的健康。

平台独有的多源数据融合能力,能够将不同品牌、不同年代的设备数据统一解读;自适应学习算法不断优化模型,随着时间推移越来越了解企业的设备特性;可视化界面让复杂的数据关系一目了然,帮助管理者做出更明智的决策。

一位客户在使用了我们的平台后感慨:"现在我能看到全厂设备的健康全景,就像拥有了X光视力。我知道每台设备的实时状态,更了解它们之间的相互影响。这彻底改变了我们的运维方式。"

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863