元硕智能运维团队

元硕智能运维团队

当每个零件都拥有“数字身份证”,供应链不再是孤岛,而是高效协同的网络

在全球化竞争日益激烈的今天,制造企业面临的挑战早已超越工厂围墙。如何实现与数百家供应商的高效协同?如何快速响应客户个性化需求?如何确保产品质量的全流程追溯?工业互联网标识解析体系与MES系统的深度融合,正在为这些挑战提供全新的解决方案。

从“信息孤岛”到“数据联通”的突破

传统制造模式下,供应链各环节如同孤岛:供应商使用自己的编码规则,生产企业采用内部标识系统,物流服务商又有另一套标准。这种“各自为政”的标识体系导致信息传递效率低下,数据需要人工转换和重复录入,不仅容易出错,更难以实现实时共享。

某装备制造企业供应链总监道出痛点:“过去我们要管理200多家供应商的产品信息,每个供应商的编码规则都不一样,光是数据对接就要投入大量人力,更谈不上实时协同。”

标识解析:为万物赋予“数字身份证”

工业互联网标识解析体系通过赋予每个产品、零件、设备唯一的“身份证”,解决了跨企业数据互通的基础问题。这套体系类似于互联网的域名解析系统,但针对工业领域进行了优化:

一物一码:每个物理对象获得全球唯一的标识码

分级解析:通过国家顶级节点、行业二级节点、企业节点实现精准定位

信息关联:将设计、生产、物流、使用等全生命周期数据关联到标识码

例如,一个汽车零部件从钢厂出库时就被赋予标识码,随后在加工、装配、整车制造、售后服务等各个环节,相关数据都会不断关联到这个标识码上。

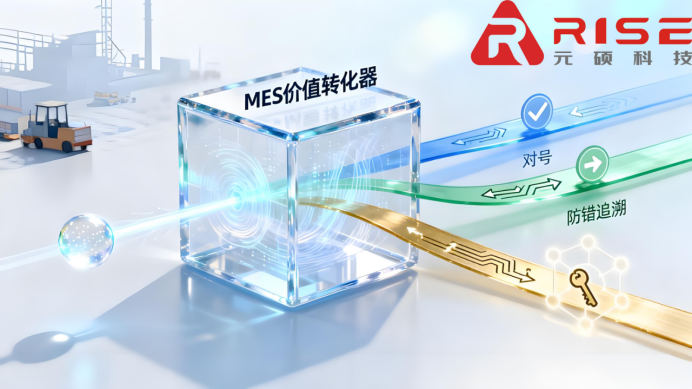

MES系统:标识数据的“价值转化器”

如果说标识解析解决了“谁是谁”的问题,那么MES系统就是解决“发生了什么”和“该做什么”的关键。当标识解析与MES深度融合:

生产进度实时透明:供应商通过标识码可直接查询其零部件在客户工厂的生产状态,如“已入库”“已上线”“已装配”,实现精准供货。

质量追溯跨企业协同:当发现质量问题时,可通过标识码快速定位问题批次,精确追溯到原材料供应商、生产设备、工艺参数等全链条信息。

工艺参数精准防错:MES系统根据标识码自动调取该产品对应的工艺要求,确保每个工序都按标准执行。

实践案例:冰箱智能工厂的协同创新

某冰箱制造企业通过标识解析+MES的集成,实现了跨越30家核心供应商的协同制造

供应商协同:外壳供应商通过标识码查询生产线进度,实现准时配送,库存周转率提升40%

质量追溯:压缩机故障追溯时间从原来的8小时缩短到10分钟,精准定位到某批次绕组问题

个性化定制:通过标识码区分200多种定制配置,MES系统自动调整工艺参数,定制订单交付周期缩短60%

“现在我们的供应商就像在同一个工厂工作,数据完全透明,效率大幅提升。”该企业信息化负责人如此评价。

元硕数字科技的解决方案实践

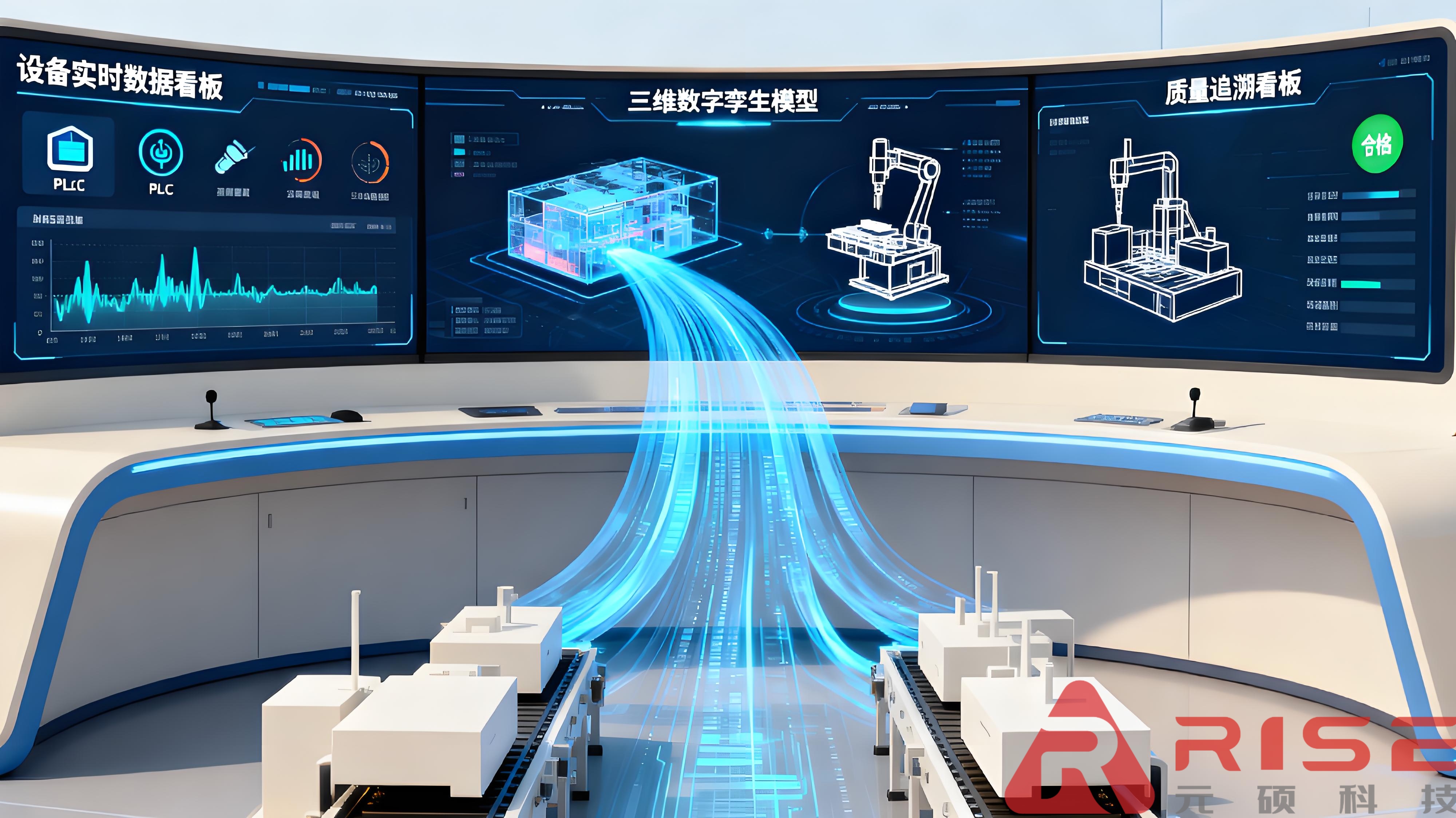

元硕数字科技基于工业互联网标识解析体系,打造了供应链协同制造平台。该方案具有三大特点:

标准化接入:提供标准接口,帮助不同规模的供应商快速接入标识体系,降低实施门槛。

数据智能引擎:基于AI算法分析供应链数据,预测潜在风险,优化协同效率。

可视化监控:提供从原材料到成品的全链条可视化监控,实时展示供应链运行状态。

未来展望:构建制造业“数字生态”

随着5G、区块链等新技术的融入,标识解析+MES的协同模式将进一步升级。未来,每个产品都将带着完整的“数字简历”在供应链中流动,企业间的协作将像同一家工厂的不同车间般高效。

制造业的竞争正在从“企业间竞争”转向“供应链生态竞争”。工业互联网标识解析与MES的深度融合,正在为制造企业构建面向未来的核心竞争力。

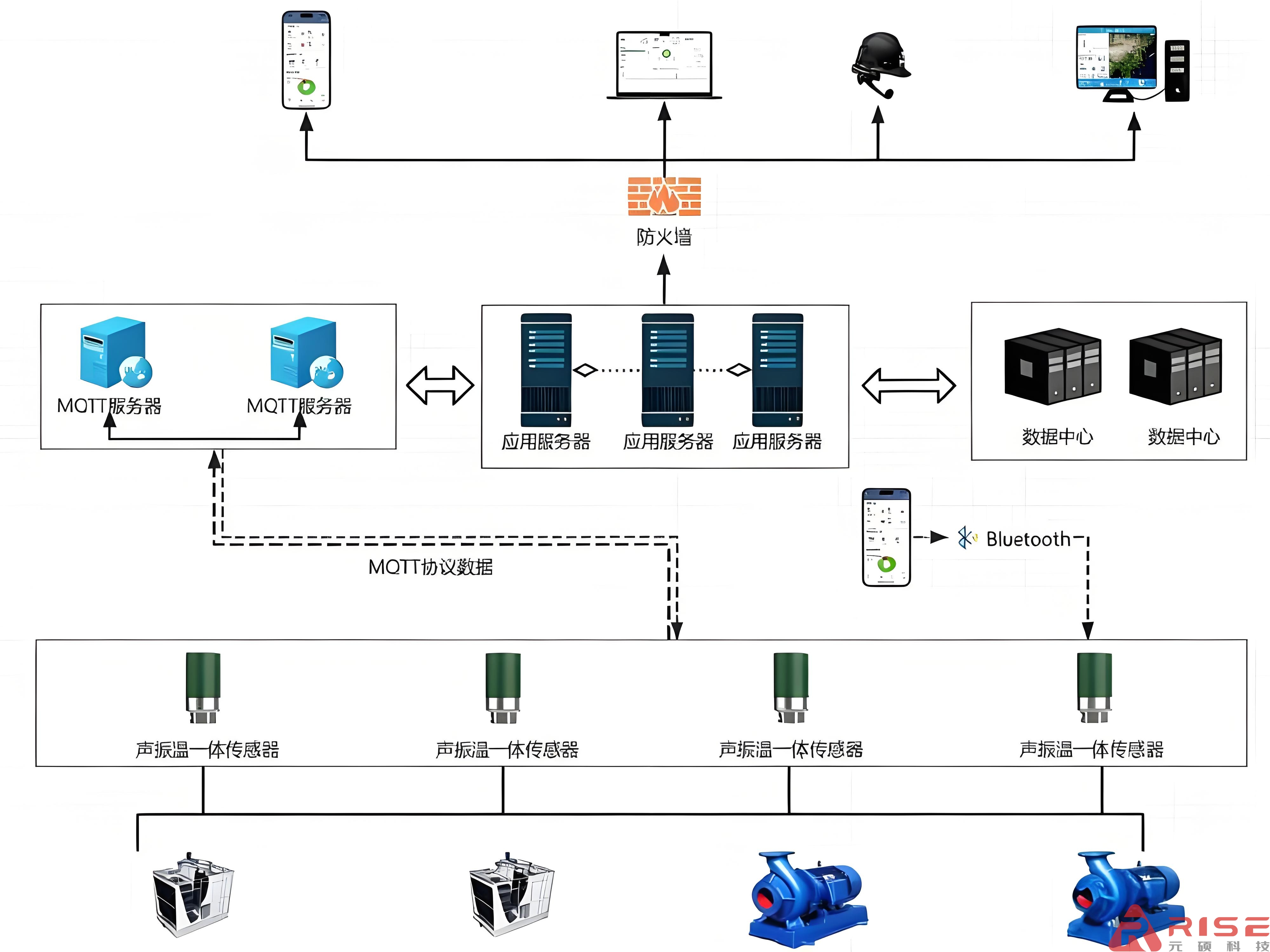

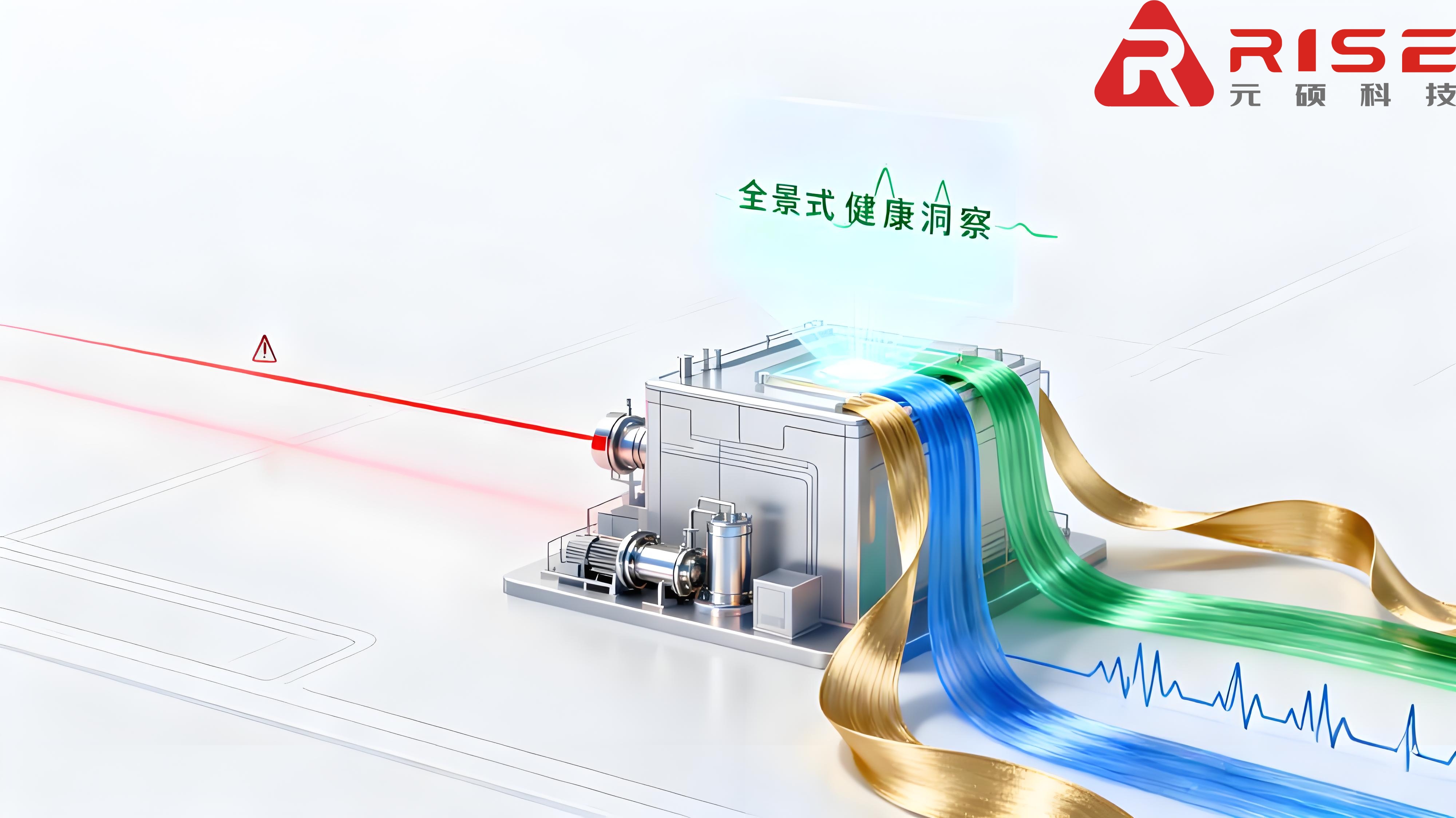

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863