元硕智能运维团队

元硕智能运维团队

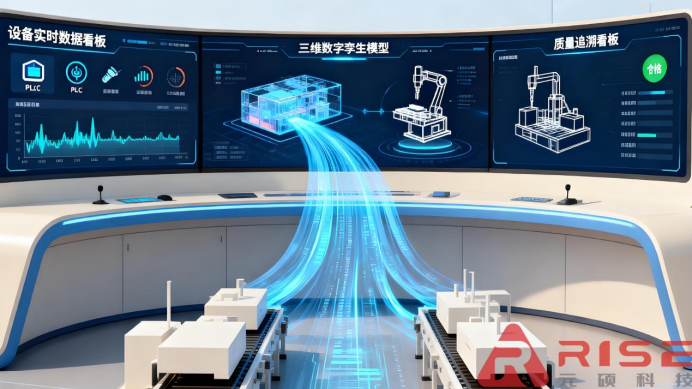

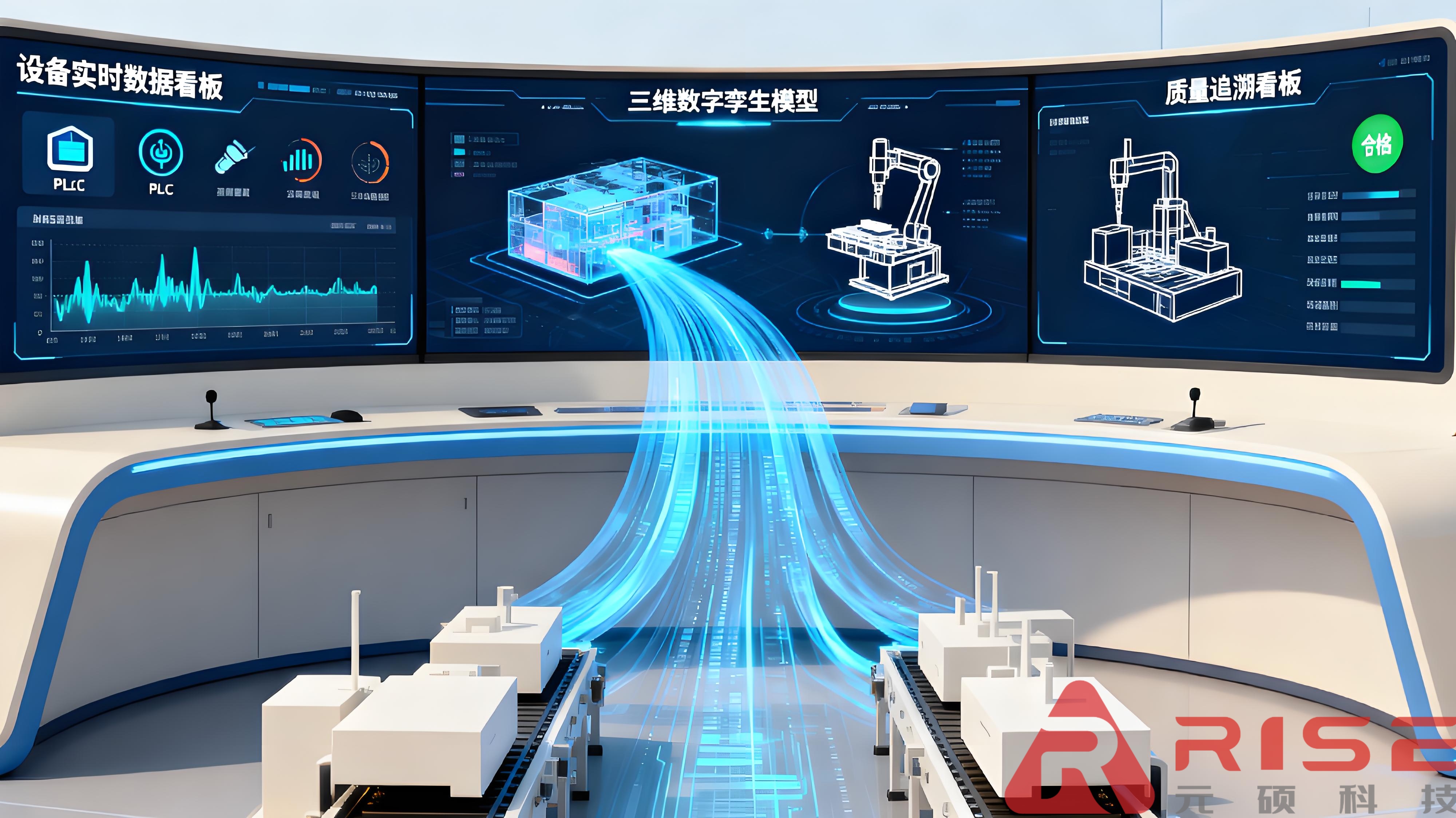

在虚拟世界中精准映射物理工厂的每一个细节,数字孪生正在重新定义制造业的未来。而这一切的实现,都离不开MES系统提供的实时数据支撑。

数字孪生:从概念到落地的挑战

数字孪生作为物理实体的虚拟映射,其价值在于能够实时反映设备状态、预测系统行为、优化生产流程。然而,许多企业在推进数字孪生项目时面临共同难题:虚拟模型与物理世界脱节。

某汽车零部件企业曾投入大量资源构建了精美的3D工厂模型,却发现模型无法实时反映生产现场的实际状况。其根本原因在于,缺乏从物理世界到数字世界的持续数据流。这正是MES系统发挥关键作用的领域。

MES:连接物理工厂与数字世界的桥梁

实时数据采集:数字孪生的"生命线"

MES系统通过以下方式为数字孪生提供持续的数据支撑:

设备层数据集成:直接连接PLC、CNC、机器人等自动化设备,采集毫秒级的运行数据。某电子制造企业通过MES系统实时采集100台设备的运行参数,为数字孪生提供了数据基础。

工艺过程监控:跟踪每个工单的执行状态,记录工艺参数的实际值。在制药行业,这确保了生产过程符合GMP规范要求。

质量数据关联:将检测结果与生产批次、设备参数关联,构建完整的质量追溯链条。

数据治理与标准化:确保数字孪生的准确性

MES系统还承担着数据治理的关键角色:

统一数据模型:定义标准化的数据结构和接口规范,确保多源数据的一致性。

数据质量管控:通过数据校验、异常检测等手段,保证输入数字孪生系统的数据准确可靠。

时序数据管理:高效存储和管理时间序列数据,支持历史数据回溯和趋势分析。

从数据到价值:MES使能的数字孪生应用场景

·生产优化:虚拟调试与参数优化

企业通过MES与数字孪生系统的结合,可以实现新产线的虚拟调试。在虚拟环境中验证工艺方案、优化设备参数,使产线实际调试时间缩短,投产效率提升明显。

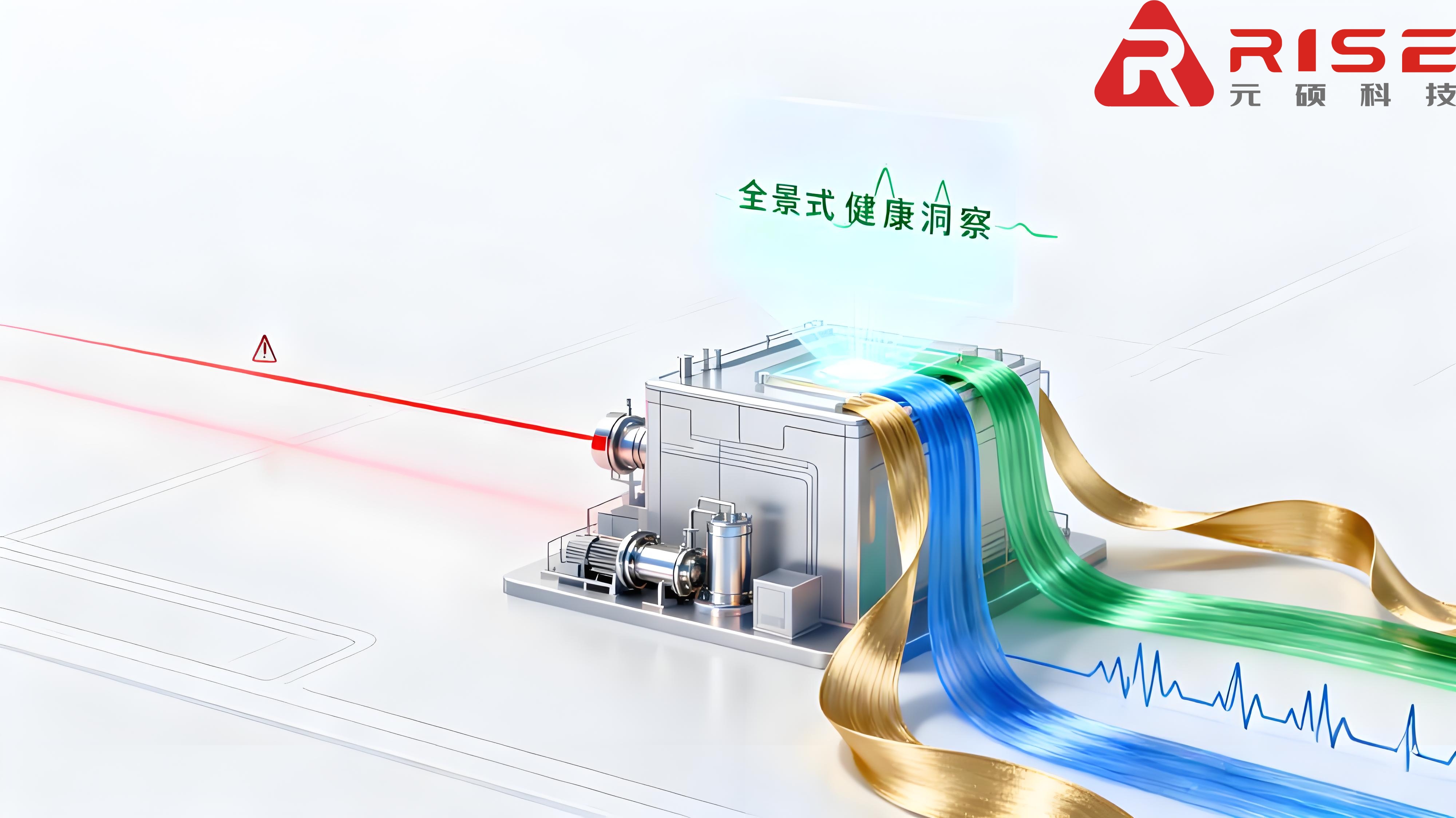

·预测性维护:从故障修复到状态预测

基于MES提供的设备运行数据,数字孪生系统能够构建设备健康模型,实现预测性维护。

·能源管理:精准监控与优化

数字孪生系统结合MES的能耗数据,能够实现能源使用的精细化管理。

元硕数字科技的实践:MES与数字孪生的深度融合

元硕数字科技基于行业实践,推出了融合数字孪生技术的智能MES平台。该方案具有以下特点:

开箱即用的数字孪生引擎:内置经过行业验证的模型库和算法,支持快速构建数字孪生应用。

实时数据管道:提供高性能的数据采集和处理能力,确保数字孪生与物理世界的同步。

可视化分析工具:提供直观的可视化界面,支持多维度数据分析和决策支持。

实施路径:循序渐进推进数字孪生建设

推进数字孪生项目需要采用科学的实施方法:

奠定数据基础:首先完善MES系统的数据采集能力,确保数据的完整性、准确性和实时性。

选择重点场景:从价值最易体现的场景入手,如关键设备的预测性维护、能耗管理等。

迭代优化完善:采用敏捷开发方法,快速验证、持续改进,逐步扩大应用范围。

未来展望:MES与数字孪生的协同进化

随着边缘计算、5G、人工智能等新技术的发展,MES与数字孪生的融合将更加深入。未来的MES系统将不仅是数据采集者,更是智能决策的执行者;数字孪生将不仅是物理世界的映射,更是优化决策的试验场。

然而,无论技术如何演进,以数据为基础、以价值为导向的原则不会改变。MES系统作为连接物理世界与数字世界的桥梁,将继续在制造业数字化转型中发挥核心作用。

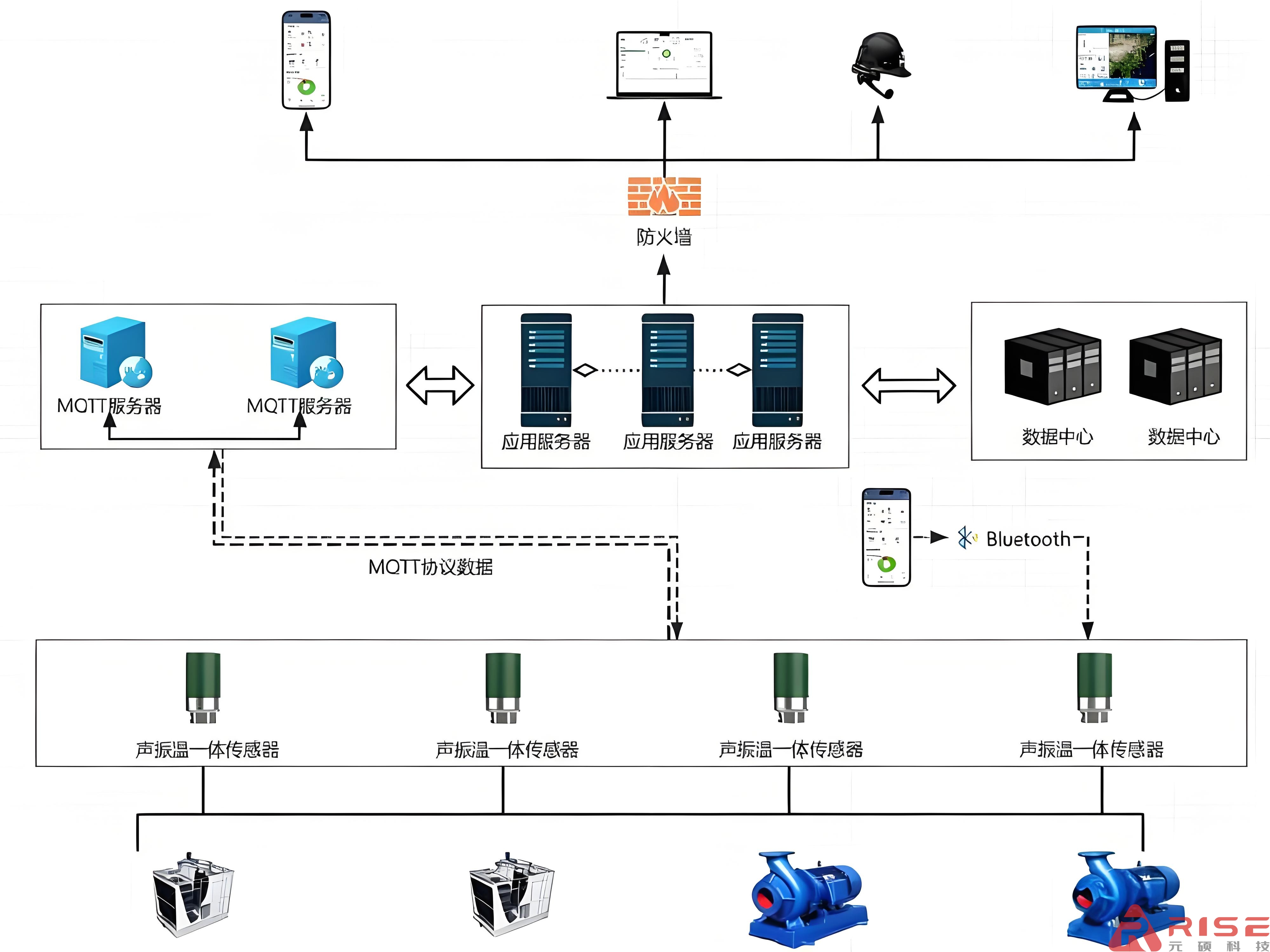

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863