元硕智能运维团队

元硕智能运维团队

锂电池行业流传着一句话:“产能爬坡期,就是问题暴露期”。当新生产线投入使用,当订单突然暴增,企业往往面临着质量不稳定、设备效率低下、生产流程混乱等诸多挑战。

据行业数据显示,许多锂电企业在产能爬坡阶段都会遭遇良率大幅波动、产能无法快速提升的困境,有的甚至因此丢失重要客户订单,造成巨大经济损失。

产能爬坡的典型困境:锂电企业共同面临的挑战

生产数据不透明,问题定位困难

在传统的生产模式下,当出现批次质量问题时,工程师需要花费大量时间在现场排查。有企业透露,在没有系统支撑时,单次批次异常处理耗时高达36小时,这不仅影响了生产进度,更导致了巨大的经济损失。

设备协同效率低,产能难以释放

锂电池制造过程涉及众多设备,从电极制备到化成检测,任何环节的设备效率低下都会影响整体产出。一些企业在产能爬坡阶段发现,尽管投入了先进的设备,但设备稼动率(利用率)普遍不高,难以达到设计产能。

工艺参数波动大,质量一致性差

锂离子电池制造对工艺参数极为敏感,但在复杂的生产环境中,过程参数波动大、控制效果不佳成为行业普遍痛点。这不仅影响产品的一致性,更直接导致了良率难以提升。

MES破解困局:三大核心能力助力产能爬坡

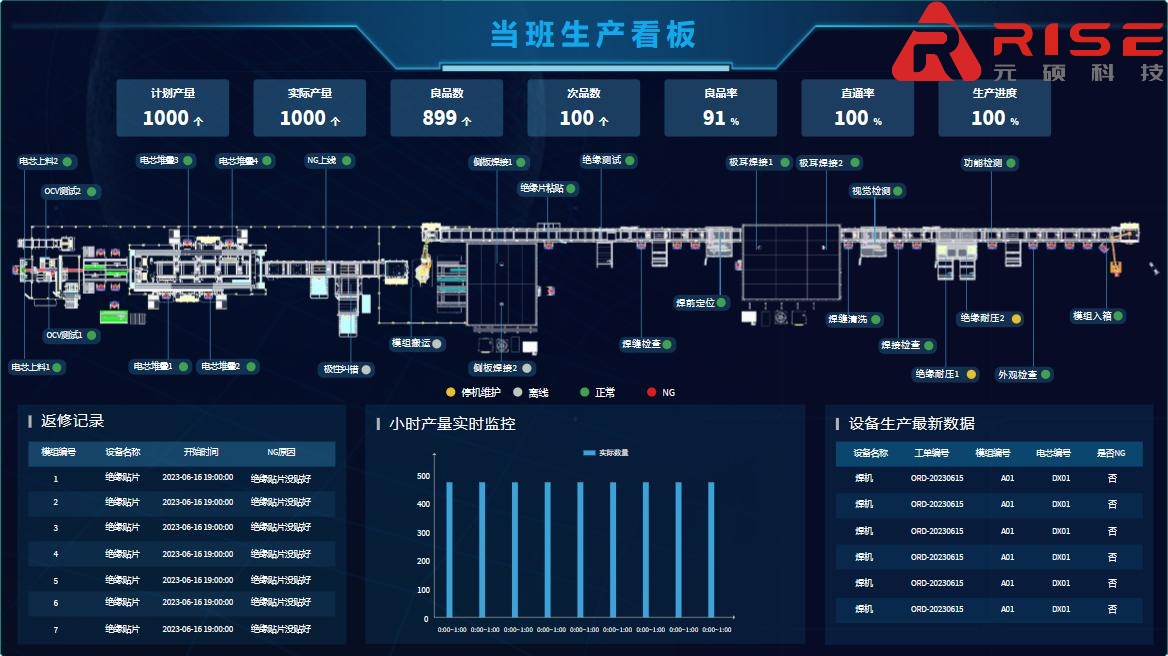

MES系统(制造执行系统)作为连接计划层与控制层的桥梁,正成为锂电企业破解产能爬坡困局的利器。

全流程数据追溯,快速定位问题

通过部署MES系统,企业可以构建覆盖从原材料到成品的全流程数据追溯体系。一家锂电池企业应用MES后,问题定位时间从原来的36小时缩短到了几分钟,大大提高了问题响应速度。

MES系统通过为每个电芯赋予唯一标识,记录其生产过程中的所有关键数据,包括原材料批次、工艺参数、设备状态、操作人员等信息。当出现质量问题时,系统可以快速实现正向和反向追溯,精准定位问题环节。

设备全生命周期管理,提升设备效率

MES系统的设备管理模块通过实时监控设备状态、自动触发维护工单,显著提升设备利用效率。实践表明,通过实施MES设备管理,锂电池企业的设备稼动率可提升15%,故障率降低25%。

系统通过预测性维护功能,基于设备运行数据提前识别潜在故障,避免突发停机对生产的影响。这对于正处于产能爬坡关键期的企业尤为重要。

工艺参数精准控制,保障质量一致性

MES系统通过对关键工艺参数的实时监控和精准控制,确保生产过程的稳定性。长虹三杰新能源通过系统集成先进过程控制系统,采用模型预测控制技术对工艺参数进行精细化管控,最终实现产品不良率下降20%,质量一致率达95%。

实践案例:MES在锂电企业的成功应用

案例一:快速响应质量异常

某锂电企业应用MES系统后,建立了完善的质量追溯体系。当出现质量异常时,系统能够快速定位问题环节,并自动推送工单到责任人,形成问题闭环处理流程,极大提升了响应速度。

案例二:提升设备综合效率

通过MES系统的设备状态监控和预测性维护功能,一家电池工厂实现了设备故障率降低,同时因为设备利用率提升,有效保障了产能爬坡的顺利进行。

案例三:优化生产工艺参数

某新能源通过集成先进过程控制系统,对工艺参数进行精细化管控,不仅实现了生产效率提升,还将产品不良率降低了。

结语

产能爬坡是锂电企业成长过程中的关键阶段,也是考验企业综合制造能力的试金石。MES系统作为制造过程的“神经中枢”,通过数据驱动的方法,帮助企业快速突破产能瓶颈,实现良率的稳步提升。

对于正处于或即将进入产能爬坡阶段的锂电企业,尽早引入MES系统,构建数字化、智能化的生产管理体系,将是在激烈行业竞争中脱颖而出的关键。

立即行动,让MES系统成为您企业产能爬坡的加速器!

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863