元硕智能运维团队

元硕智能运维团队

在原料药生产中,“批次一致性”绝非一个简单的质量指标,它是药品安全性、有效性与合规性的生命线。每一批次的原料药,都必须与前一批次保持高度一致的纯度、晶型与杂质谱,任何微小的工艺偏差都可能导致整批产品偏离标准,造成巨大的经济损失与合规风险。而实现这一目标的核心,往往不在于工艺本身,而在于执行工艺的设备——反应釜、离心机、干燥设备等关键生产单元的稳定与可靠运行。

传统维保之困:反应釜的“不确定性”成为最大风险点

长期以来,原料药企业依赖定期检修与故障后维修的被动模式来管理设备。然而,这种模式在应对批次一致性挑战时显得力不从心:

隐患难以预知:搅拌桨叶的轻微失衡、密封件的缓慢老化、温控热电偶的响应漂移…这些隐性性能衰退在故障发生前难以察觉,却会直接导致反应时间、混合效率或温度曲线的微小变化,最终影响产品关键质量属性。

维修带来扰动:计划外的停机维修不仅打断生产节奏,维修后的设备在重新投入运行时,其状态与之前并非完全一致,需要重新验证与磨合,这本身就引入了新的波动风险。

过度依赖人员:设备的“健康”状态高度依赖于老师傅的经验判断,缺乏客观、连续的数据记录,使得工艺追溯与偏差调查困难重重。

PHM解决方案:为关键设备植入“预测性智能”

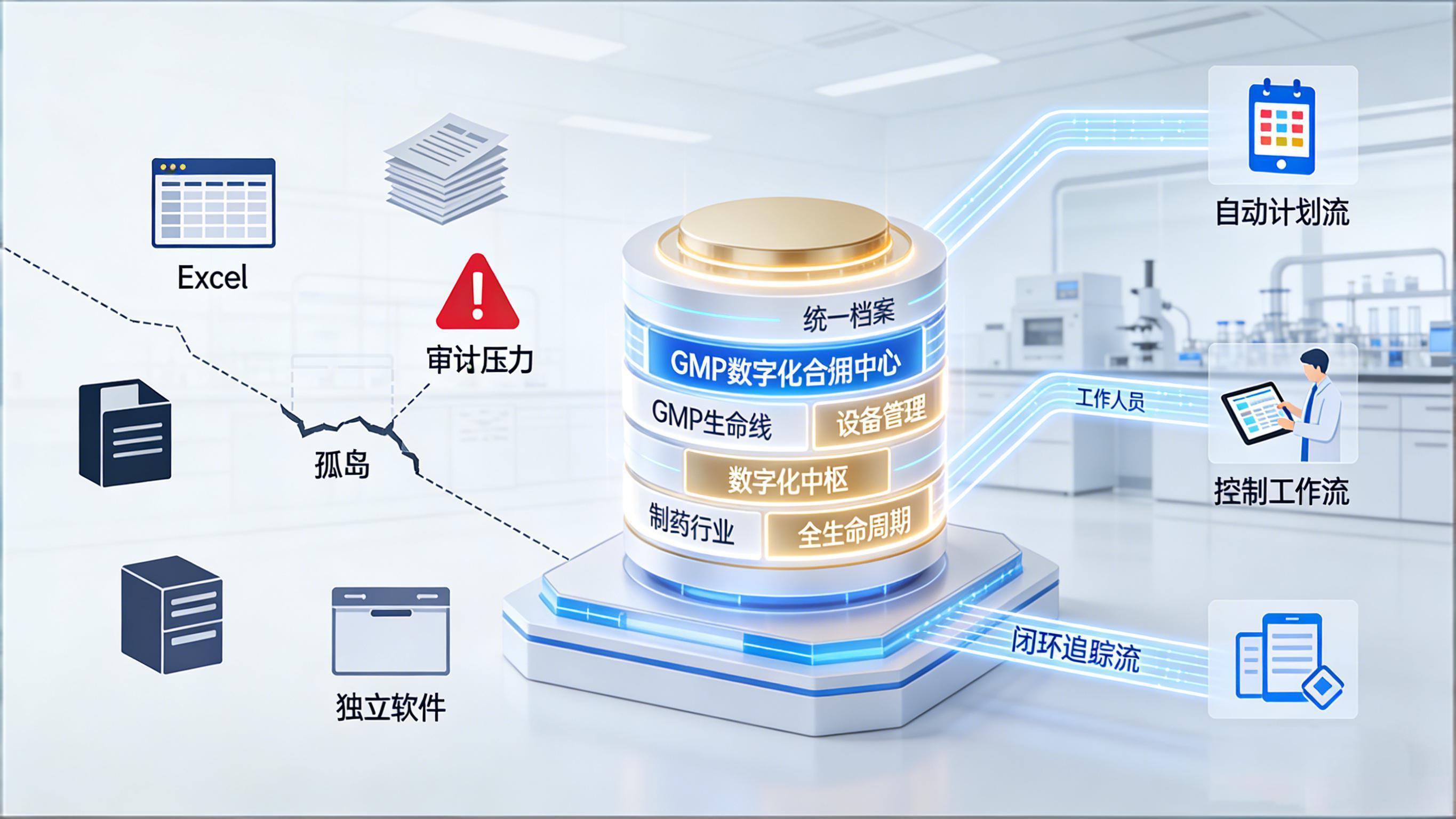

元硕数字科技的故障预测与健康管理(PHM)系统,正是为了从根本上解决这一问题而生。它通过为原料药生产关键设备安装传感器网络,持续采集振动、温度、压力、电流等多种信号,构建设备的“数字孪生”健康模型。

其核心价值在于“预测”与“健康管理”:

早期预警,防患于未然:系统能识别出设备性能参数的微小趋势性劣化。例如,在反应釜驱动电机的振动频谱中,提前数周发现轴承的早期缺陷特征,从而在它影响搅拌均匀性之前安排维护,确保下一个生产周期内设备处于最佳状态。

状态评估,维护更科学:基于实时数据与历史模型,系统为每台关键设备提供动态的“健康度评分”。维护决策从固定的时间周期,转变为基于设备实际状态的“按需维护”,既避免了过度维护的浪费,也杜绝了维护不足的风险。

数据追溯,根因更清晰:所有与设备健康相关的数据都被完整记录并与生产批次号关联。一旦出现批次间质量差异,可快速回溯对应时间段内所有相关设备的运行状态曲线,为质量偏差调查提供强有力的数据证据,极大缩短调查周期。

从保障设备到保障工艺:实现稳定生产的闭环

PHM系统的最终目标,是超越单纯的“设备不停机”,实现“工艺参数稳定输出”。通过保障反应釜搅拌的始终均匀、温控系统的始终精准、离心分离的始终高效,从而确保每一个生产批次的工艺过程都在相同的设备条件下进行,为最终的批次一致性奠定坚实的物理基础。

这不仅意味着更低的合规风险与更高的产品质量,更代表着生产运营从“被动响应”到“主动掌控”的智能化跃迁。元硕数字科技的PHM解决方案,正以其深厚的行业理解与扎实的技术能力,助力更多原料药企业将设备的不确定性降至最低,让每一批产品的诞生,都建立在可知、可信、可控的基石之上。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863