元硕智能运维团队

元硕智能运维团队

在国家大力推进“新质生产力”发展的时代背景下,离散制造企业的转型升级迎来了关键的历史机遇。“新质生产力”强调以技术创新驱动质效变革,其根基在于深度的数字化转型。对于产品结构复杂、管理链条长的离散制造企业(如装备、汽车零部件、电子行业)而言,车间正是将蓝图转化为价值的核心战场。而制造执行系统(MES),正是驱动这场变革、将顶层战略落地为车间竞争力的核心引擎。

一、时代之问:离散制造企业面临的核心挑战

离散制造业“多品种、小批量、工艺复杂”的特点,在传统管理模式下,反而成为了效率与质量提升的桎梏,具体表现为四大核心痛点:

生产现场如同“黑箱”:订单进度、设备状态、物料消耗等信息依赖人工统计与层层上报,管理者难以实时掌握真实情况,决策如同“盲人摸象”,无法敏捷响应市场变化。

计划与执行严重脱节:精心编排的生产计划,常因车间突发的设备故障、物料短缺或工艺问题而被打乱。计划部门与生产车间之间信息不畅,导致交付延迟、库存高企成为常态。

质量追溯与改进困难:一旦发生产品质量问题,在海量的纸质单据和人员记忆中逆向追踪根源,过程漫长且准确性低。这不仅造成高昂的售后成本,更使得生产过程难以实现持续优化。

数据孤岛阻碍协同增效:企业的设计(PLM)、计划(ERP)与车间生产数据彼此隔离,工艺变更无法及时准确下达,真实产能与损耗情况也无法反馈,价值链各环节难以形成合力。

这些挑战严重制约了企业效率、质量与成本的控制能力,是迈向“高科技、高效能、高质量”必须破除的障碍。

二、破局之钥:MES,驱动新质生产力的车间数字中枢

MES系统位于计划层与控制层之间,承上启下,是打通信息壁垒、实现数据驱动制造的关键。它通过以下核心能力,将车间转变为透明、敏捷、可靠的价值创造中心:

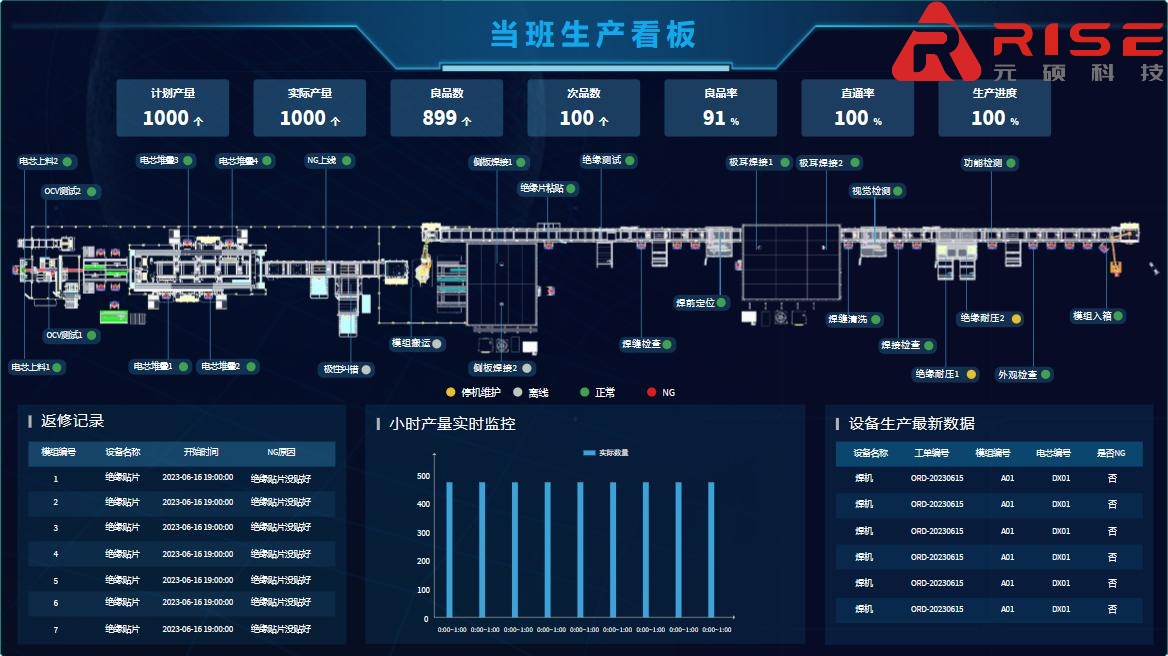

首先,打造透明化数字车间,终结生产“黑箱”。 MES通过物联网技术,实时采集人、机、料、法、环等全方位数据,并以可视化看板动态呈现。管理者得以对生产进度、设备状态、质量情况“一目了然”,为科学决策提供精准、及时的支撑。

其次,实现动态智能排产与精准执行,弥合计划与执行的鸿沟。 系统能够基于实时产能、物料齐套性和订单优先级,进行模拟排程与优化。面对插单或异常,可快速调整计划,并将电子指令精准下发至每个工位,确保执行与计划高度一致,显著提升订单准时交付率。

再者,构建全流程质量防御与追溯体系,筑牢质量防线。 MES为每一件产品建立唯一的“电子身份证”,全程记录其工艺参数、质检数据和操作信息。发生质量问题时,可实现分钟级精准溯源。更重要的是,通过对质量数据的统计分析,推动质量控制从“事后补救”向“事中预防”与“事前预警”前移。

最终,打通端到端数据流,促进价值链协同。 MES是连接PLM、ERP、WMS等系统的桥梁。它以统一的物料清单(BOM)和工艺路线为核心,确保从设计、计划到生产、物流的数据同源同步,真正实现研产协同和供应链高效联动。

三、迈向未来:MES的智能化演进与务实路径

展望未来,融合人工智能与数字孪生技术的智能MES,将从“记录与执行”走向“分析与决策”,在质量智能判定、故障预测、工艺仿真优化等方面释放更大价值。

对于企业而言,引入MES应遵循务实路径:从核心痛点切入,分步实施,持续迭代。首先明确最亟待解决的挑战——是交付、质量还是成本问题?据此优先部署相应核心模块,快速见效。同时,必须夯实物料、设备、工艺等主数据基础,并选择开放、可扩展的一体化平台,为未来升级预留空间。

结语

发展“新质生产力”,本质上是一场深刻的效率与质量革命。对于离散制造企业,这场革命始于车间。MES系统正是将数据转化为生产力、串联孤立流程、驱动车间数字化转型升级的核心引擎。启动MES建设,就是为企业安装迈向“新质未来”的强劲数字心脏,从而在高质量发展中赢得先机。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863