元硕智能运维团队

元硕智能运维团队

在制药行业,每一批药品都承载着对生命的责任与极高的经济价值。然而,生产线上关键设备如压片机的突发故障,可能导致整批物料不符合标准,面临整批报废的严峻后果。这不仅意味着数十万乃至上百万元的经济损失,更会触发生产中断、订单延误与GMP合规风险。如何防患于未然,将风险管控从“事后补救”转向“事前预防”,已成为药企提升质量与效益的核心课题。

一、 整批报废之痛:不仅仅是经济损失

对于制药企业而言,压片机故障引发的连锁反应远超设备维修本身:

直接财务损失:一批包含昂贵活性成分的中间体或成品彻底报废,物料成本、能源消耗及前期人工投入瞬间归零。

合规与质量风险:生产过程意外中断可能导致批次记录不完整、质量数据断层,在严格的药品监管体系下,这直接关系到GMP(药品生产质量管理规范)认证的符合性,甚至可能引发更严重的监管问询。

供应链与信誉危机:生产计划被打乱,交付延迟,影响上下游供应链,损害企业信誉与客户关系。

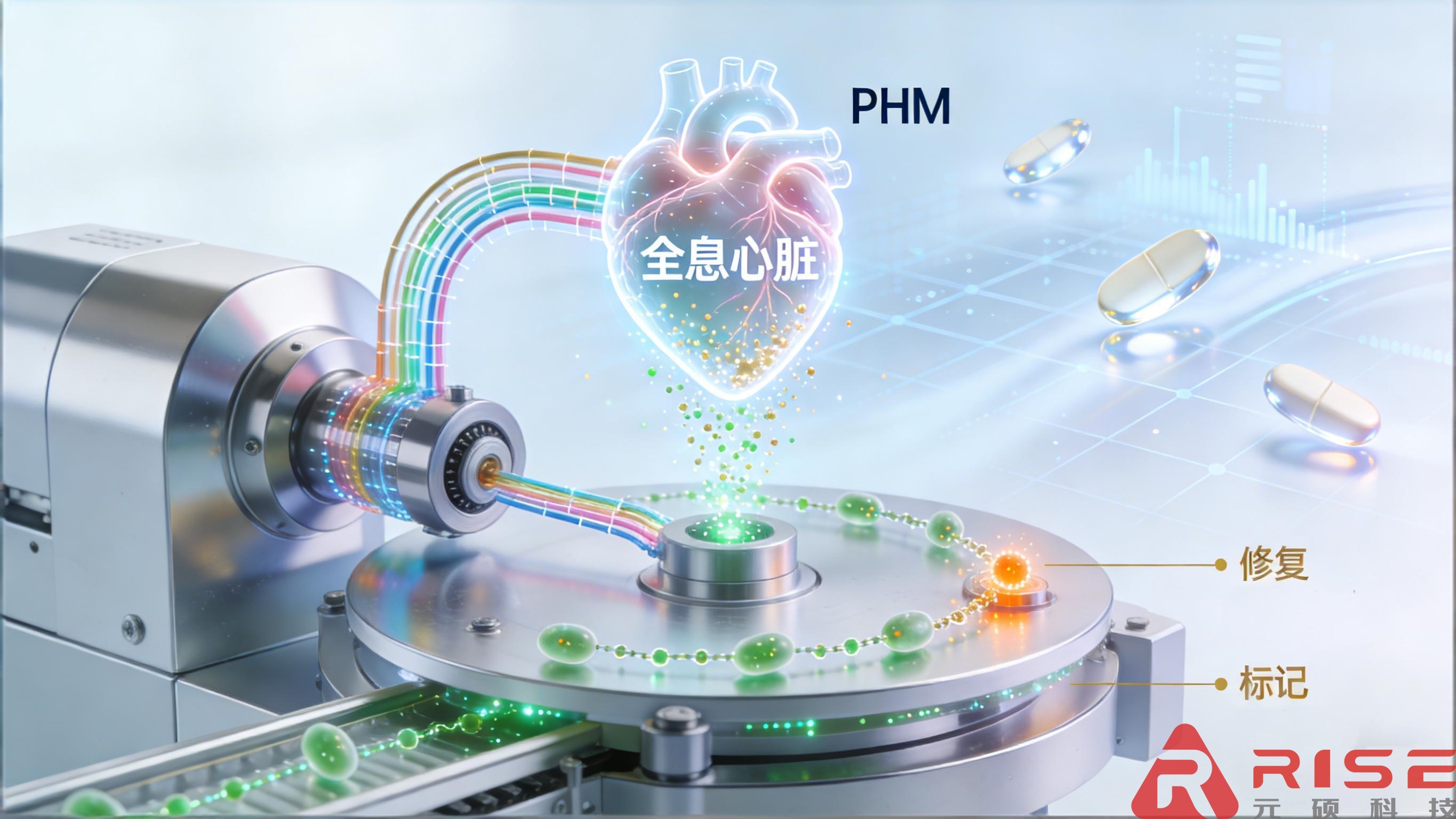

传统依赖于固定周期或事后维修的维护模式,在面对此类复杂精密设备时已显得力不从心。我们无法预知一个关键轴承或传动部件何时会达到疲劳极限,而故障预测与健康管理(PHM)系统的出现,正为这一行业痛点提供了变革性的解决方案。

二、 从被动维修到主动预测:PHM的核心价值

设备预测性维护并非简单的设备监控,而是基于数据驱动的智能管理革命。它通过安装在压片机上的传感器,持续采集振动、温度、电流、压力等关键运行参数,并利用预测性维护平台中的先进算法模型进行深度分析。

其核心价值在于提前洞察:系统能够在设备性能出现明显劣化或发生完全故障之前,精准识别出早期异常特征,例如微小的振动偏移或趋势性的温升。这意味着,维护团队可以在计划停机时间内,根据预测性维护建议,有针对性地更换某个特定部件(如冲头、导轨或主电机轴承),从而避免该部件在下一批连续生产周期中突然失效,从根本上杜绝了因单一设备故障导致整批产品面临风险的可能性。

三、 构建制药设备的“数字免疫系统”

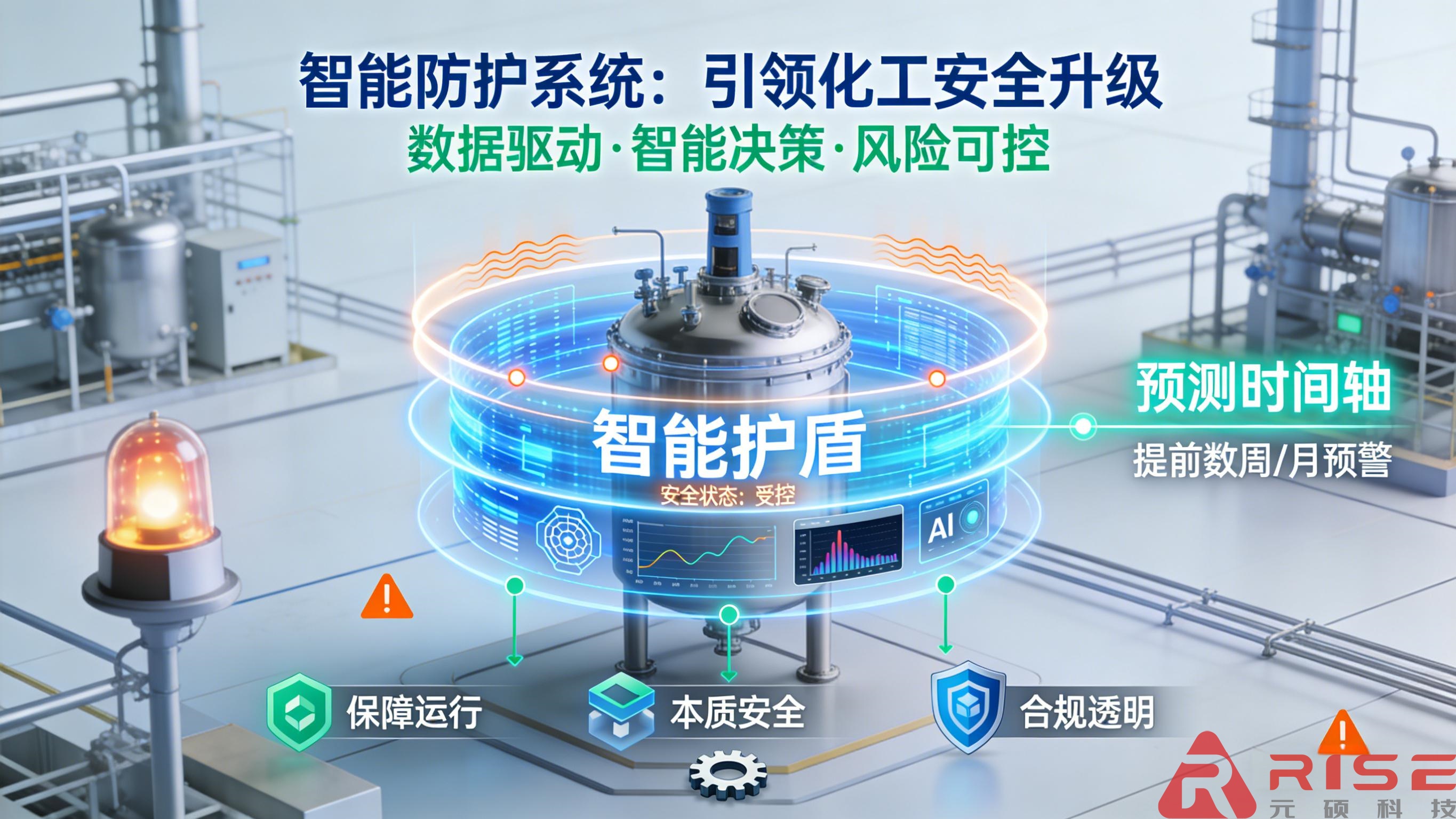

一套成熟的故障预测与健康管理(PHM)系统,就如同为关键生产设备构建了一套“数字免疫系统”。它带来的不仅是风险的降低,更是整体运营模式的优化:

保障生产连续性,实现“零非计划停机”目标:通过精准预测,将所有维护活动安排在批次生产间隙或计划停机期,确保核心产线能够连续、稳定地运行,最大化设备综合效率(OEE)。

优化维护成本,从“过度维修”到“精准维护”:变定期全面大修为基于状态的精准维护,减少不必要的备件消耗与人工干预,显著降低全生命周期维护总成本。

强化质量管理与合规证据链:系统自动生成并存储所有设备健康状态数据与维护记录,形成完整、可追溯的电子档案。这不仅为内部质量审计提供了坚实证据,更主动满足了监管机构对于药品生产全过程可控、可查的严苛要求。

赋能决策,实现资产全生命周期管理:设备健康管理软件所积累的长期数据,能够帮助企业管理者更科学地评估设备性能衰减规律,为未来的产能规划、设备升级或替换决策提供数据支持,实现从采购、使用到报废的设备全生命周期价值最大化。

结论:以智能运维,筑牢药品质量与生产安全的基石

在药品质量关乎生命、监管要求日益严格、市场竞争加剧的今天,主动拥抱预测性维护技术,是制药企业构筑核心竞争力的明智之选。它超越了传统设备管理的范畴,是迈向智能化设备管理系统、实现数字化转型的关键一步。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863