元硕智能运维团队

元硕智能运维团队

在“双碳”目标与全球能源转型的浪潮下,锂电池行业正经历着史诗级的产能扩张。新基地、新产线在全国各地,尤其是长三角、珠三角等产业聚集区拔地而起。然而,伴随着产能的快速爬坡,一个严峻的挑战横亘在所有锂电企业面前:如何高效管理新投产后数量庞大、种类繁多的生产设备,确保其稳定、高效运行,从而真正兑现产能承诺,赢得市场先机? 设备管理的成败,已成为决定新产线能否顺利“护航投产”、实现投资回报的关键。

一、 新产线设备管理之痛:从“建设交付”到“稳定运行”的鸿沟

当崭新的厂房建成、先进的设备安装就位,企业的挑战才真正开始。传统粗放式的设备管理方式,在新产线复杂系统中往往力不从心,集中表现为:

资产不清,台账混乱:数百台套设备(搅拌、涂布、辊压、分切、组装、化成分容等)的档案分散在纸质文件与多个Excel表中。设备型号、位置、供应商、保修信息难以快速查询,更遑论进行有效的设备生命周期管理。

运维依赖“老师傅”,知识无法沉淀:设备调试、故障处理高度依赖少数专家经验。一旦人员流动,维修知识随之流失,导致同类故障反复发生,维修成本高企,停产时间长。

维修被动,疲于奔命:普遍实行“坏了再修”的救火式维修。缺乏预防性维护计划,关键设备(如涂布机、真空烤箱)突发故障可直接导致整条产线停滞,打乱生产计划,造成巨大的产值损失。

备件库存失衡,资金占用高:为避免停机,常常盲目囤积备件,导致库存成本高昂;但急需时却又找不到关键备件,陷入“一管就死,一放就乱”的困境。

这些问题直接拖累新产线的设备综合效率(OEE),使巨额投资难以迅速转化为稳定产出和利润。要实现从“建成”到“产好”的飞跃,必须建立一套体系化的设备智能运维管理平台。

二、 全生命周期管理:为锂电新产线构建“数字底盘”

面对上述挑战,一套贯穿规划、采购、安装、运维、改造直至报废的设备全生命周期管理系统,不再是锦上添花,而是确保新产线成功的“数字底盘”和刚性需求。

资产数字化,一码统管:为每一台设备赋予唯一的“数字身份证”,整合技术参数、图纸、手册、供应商信息。通过设备管理系统平台,实现资产信息的秒级检索与可视化管理,为精细化管理奠定基础。

运维标准化,主动预防:将设备维护规程(点检、保养、润滑)数字化、流程化,并自动生成计划任务,推送到相应班组。变“被动救火”为设备预测性维护与主动保养,大幅降低非计划停机风险。

维修闭环化,知识沉淀:通过移动端的设备维修管理系统,实现故障报修、派工、处理、验收、分析的全程在线跟踪。每一次维修记录都形成知识库,为故障分析、备件预测和人员培训提供数据支撑。

决策数据化,优化绩效:平台自动汇集设备运行、故障、维修成本等数据,通过设备健康管理软件生成多维分析报表。管理者可清晰洞察设备绩效、维修成本趋势,从而优化维护策略、精准管控备件库存,实现设备全寿命周期管理总成本最优。

三、 护航投产的核心价值:安全、效率与竞争力

部署设备全生命周期管理系统,为新产线带来的价值远超出设备管理本身:

保障投产安全与稳定:通过对关键工艺设备的在线监测设备运维和预防性维护,最大限度减少突发故障,确保生产连续性和产品一致性,为产能爬坡和订单交付提供坚实保障。

提升运营效率与OEE:标准化的流程减少了等待与沟通时间;主动维护减少了非计划停机。据行业实践,系统化的管理可使设备可用率提升5%-15%,直接提升新产线的产出能力。

控制成本与优化投资:精准的备件需求预测降低了库存资金占用;科学的维修策略延长了设备使用寿命;数据驱动的决策避免了不必要的更换或升级投资,显著降低设备生命周期总拥有成本。

赋能组织与沉淀核心能力:将个人经验转化为企业标准化的数字资产,降低了对特定人才的依赖,提升了团队整体技能水平,构建了企业可持续的设备数字化运维管理系统能力。

结论:管理升级,是产能竞赛中的决胜之道

在锂电池行业这场激烈的产能与效率竞赛中,新产线的硬件优势正在迅速趋同。决定企业最终胜负的,越来越倾向于运营与管理软实力。高效、智能的设备全生命周期管理系统,正是将先进产能转化为稳定输出和卓越利润的核心枢纽。

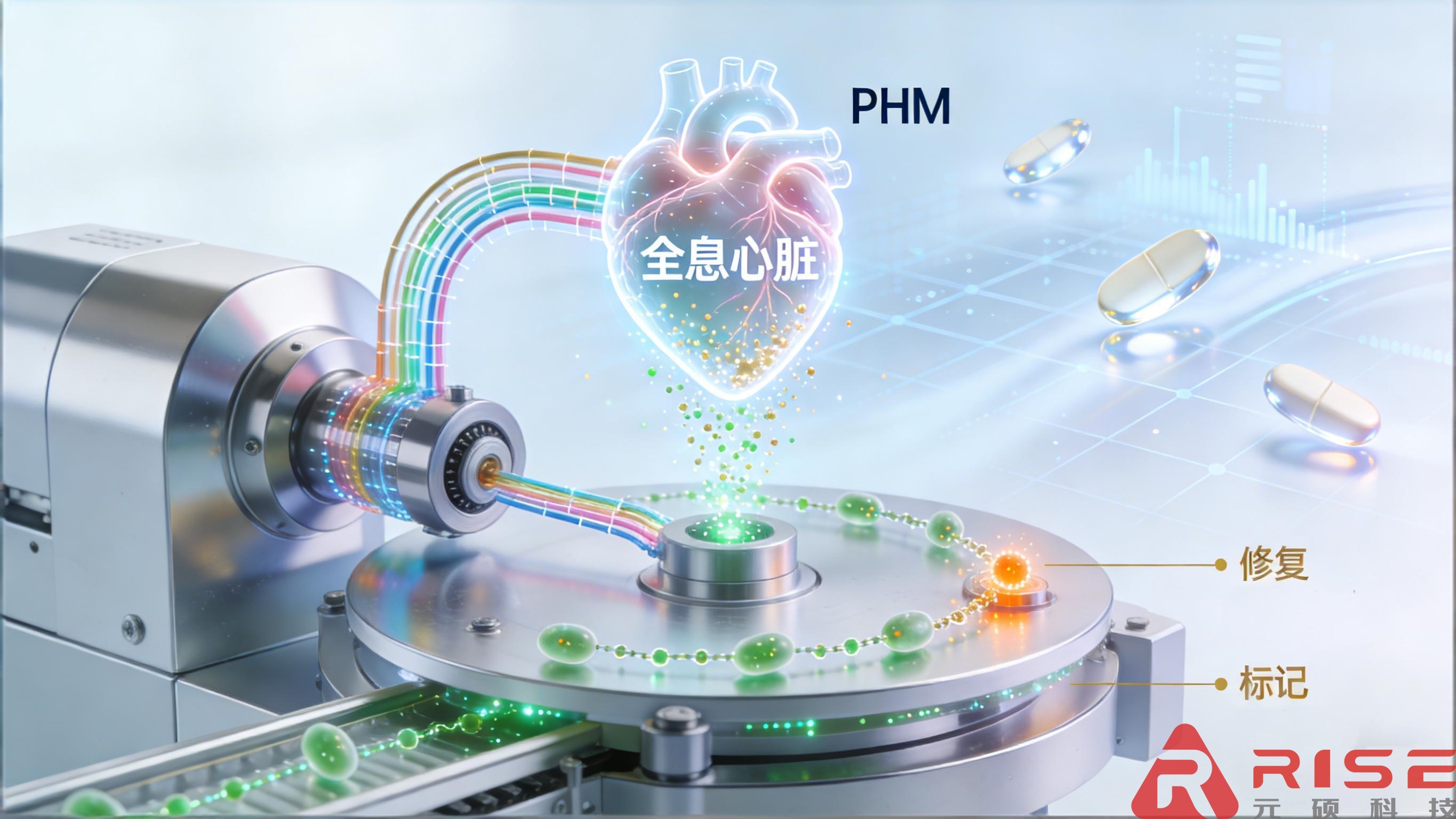

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863