元硕智能运维团队

元硕智能运维团队

在新能源汽车产业飞速增长的驱动下,锂电产能的扩张正催生一个庞大而专业的细分市场——电池装备制造。然而,作为典型的项目型、非标定制化制造企业,电池装备制造商普遍面临着“小批量、多品种、高要求、快交付”的复杂挑战。如何高效管理从订单接收到最终验收的全过程,已成为决定企业能否准时交付、赢得客户信任并实现盈利增长的核心能力。

一、 订单与测试之痛:电池装备制造的双重挑战

电池装备制造商的运营管理远比标准产品生产复杂,痛点集中爆发于两个关键环节:

订单交付过程“黑箱化”:每个订单都是“交钥匙工程”,涉及机械、电气、软件深度集成。传统管理方式下,项目进度依赖项目经理人工汇报,管理层无法实时看到设计、采购、装配、调试各环节的真实进度。订单是否滞后?瓶颈在哪里?成本是否超支?一切都如同“黑箱”,导致交期延迟成为常态,客户投诉与索赔风险高企。

测试验证环节“低效化”与“不可追溯”:设备出厂前需经历单机调试、联机测试、模拟生产、性能验收等长达数周甚至数月的测试周期。过程中产生海量的运行参数、性能曲线、故障日志与调整记录。这些关键质量数据通常以纸质报告或分散的电子文件形式存在,难以结构化归档、高效检索与分析。一旦客户现场出现问题,无法快速回溯出厂时的原始测试数据,导致责任界定困难,售后服务成本高昂。

二、 MES赋能:打造透明、高效、可信的订单交付体系

一套为电池装备行业深度定制的 “生产MES系统” ,能够将订单管理与测试验证两大核心业务流程数字化、透明化,构建从销售到服务的端到端协同能力。

1. 订单全流程可视化,驱动准时交付

系统将非标订单分解为可执行、可跟踪的WBS(工作分解结构),并与车间任务、物料需求、设备资源联动。

订单状态实时穿透:管理层可通过可视化看板,实时监控所有在制订单的进度、瓶颈工位、计划达成率与预算执行情况,实现订单可视化管理,从“被动询问”变为“主动洞察”。

产线进度跟踪与防呆:在装配车间,通过产线设备数据采集(如扫码报工),系统自动跟踪每个部件的装配进度与责任人,确保装配工序按序、无遗漏地执行,提升产线MES流程管控水平。

物料齐套与配送优化:系统根据订单装配计划,提前进行产线物料盘点与产线配送调度,确保大型、专用部件在需要的时间点精准送达工位,减少装配线等待时间。

2. 测试数据资产化,构建质量与信任基石

MES系统为复杂的产品测试阶段提供了一体化的数据管理平台,变“任务”为“资产”。

结构化测试任务与数据自动采集:将测试规程(SOP)电子化,并直接下发给测试工程师。测试过程中,通过与设备PLC或数据系统的集成,实现关键性能数据(如精度、稳定性、能耗)的产线设备数据采集与自动记录,杜绝人工抄录错误。

测试报告自动生成与电子签名:所有测试数据自动汇总,一键生成符合客户要求的标准化出厂测试报告,并支持电子签名与加密存档,实现追溯精准追溯。

构建“数字孪生”档案:每台出厂设备都拥有一个完整的“数字孪生”档案,包含其设计BOM、装配记录、全周期测试数据及调试日志。当设备在客户端需要远程支持时,工程师可瞬时调取历史数据,进行对比分析,极大提升产线远程运维效率与客户满意度。

三、 超越管理:为电池装备制造商带来的核心商业价值

实施聚焦订单与测试管理的MES解决方案,为电池装备制造商带来的价值直接体现在市场竞争力与经营效益上:

提升客户信任与品牌溢价:透明的订单进度可同步分享给关键客户,增强客户信心;完整、可信的测试数据包作为交付物的一部分,是专业能力的最佳证明,有助于建立品牌声誉,获取优质订单。

缩短交付周期,加速现金回流:通过优化内部协同与物料流转,平均可缩短订单制造周期15%-25%。更快的交付速度意味着更快的验收回款,显著改善企业现金流。

降低质量成本与售后风险:通过测试过程的标准化与数据化,从源头提升产品一致性与可靠性。强大的追溯能力能快速界定问题责任,减少不必要的售后成本与商务纠纷。

沉淀核心工艺知识:将依赖于老师傅经验的调试、测试参数与解决方案,沉淀到系统知识库中,形成企业独有的数字资产,降低对核心人员的依赖,支持企业规模化扩张。

结论:数字化交付能力,成为装备制造商的新分水岭

随着电池行业对装备性能、交付速度和智能化水平的要求不断提高,电池装备制造商之间的竞争,已从单纯的技术图纸竞争,升级为涵盖精准交付、可靠质量与数据服务的综合运营能力竞争。引入专业的MES系统,精细化管控订单与测试全流程,正是构建这一核心能力的关键基础设施。

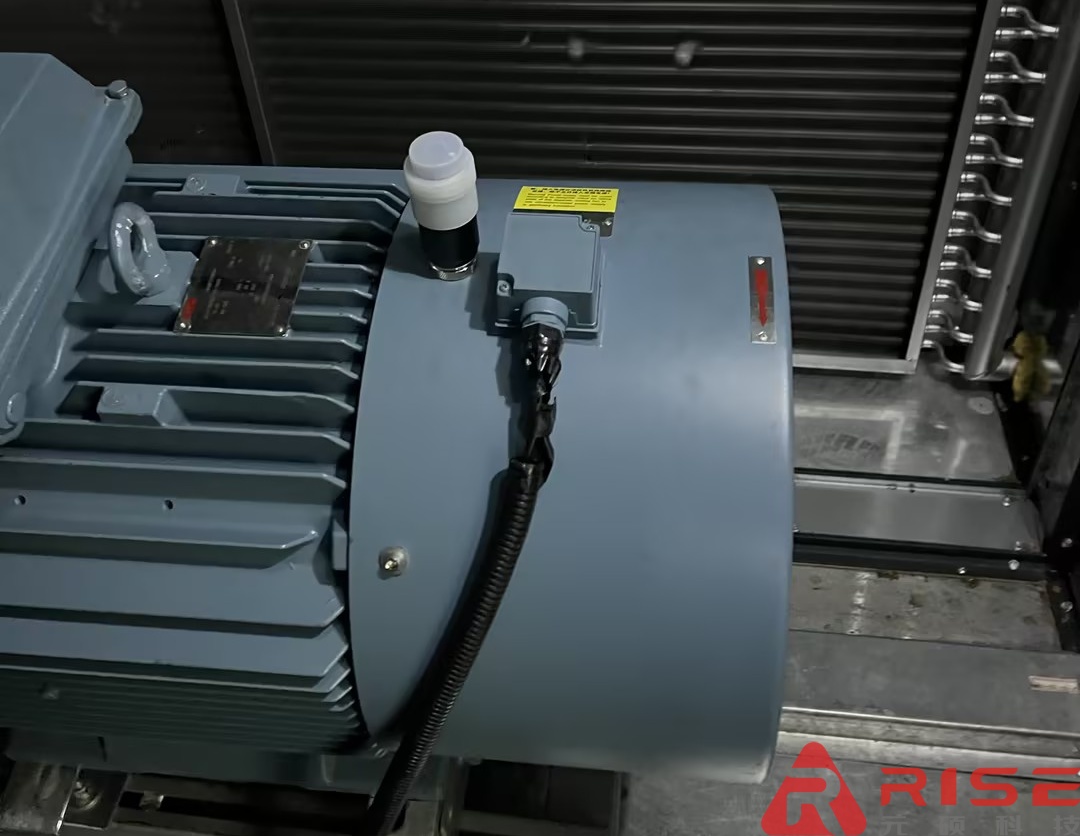

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863