元硕智能运维团队

元硕智能运维团队

在锂电池制造这场关乎未来能源格局的竞赛中,极片制造是决定电池性能与安全性的第一道核心关口。而辊压机,作为压实极片、精准控制其厚度与密度的关键设备,其运行精度直接决定了电池的一致性、能量密度与最终良率。对于众多新晋锂电制造商而言,产能爬坡的压力巨大,但任何因辊压机状态波动导致的极片厚度微米级偏差,都可能引发下游工序连锁反应,造成批量性质量问题。如何确保这台“心脏设备”持续保持最佳精度,成为保障稳定生产、赢得出货资格、避免巨额质量损失的首要课题。

一、 精度失守之痛:辊压机引发的良率“隐形杀手”

新产线初期,设备往往处于“蜜月期”,问题容易被忽略。但随着生产强度的持续攀升,辊压机的精度会因机械磨损、热膨胀、轴承游隙变化等因素而悄然劣化:

极片厚度不均,一致性崩坏:精度下降直接导致压实后的极片出现横向或纵向厚度波动。这会影响后续涂布、分切的均匀性,最终导致电芯内阻不一、容量离散,使电池包性能大打折扣。

引发安全风险与客户投诉:极片局部过压或欠压,可能埋下电池热失控的隐患。不一致的电芯在模组中使用,会加速电池包老化。一旦流入客户端,将引发严重的质量投诉与信誉危机。

造成难以追溯的巨额浪费:厚度偏差问题往往在分切甚至叠片后工序才被抽检发现,此时已产生大量中间品报废。由于原因复杂、追溯困难,损失常被笼统计入“制造损耗”,成为吞噬利润的“黑洞”。

传统上,企业依赖定期标定与事后维修来管理精度。但定期维护无法感知两次维护间精度的实时衰减,而事后的维修意味着不合格品已经产生。这种被动模式,已无法满足锂电行业对近乎零缺陷的苛刻要求。

二、 PHM系统:为辊压机精度装上“全天候哨兵”

故障预测与健康管理(PHM)系统的引入,为这一挑战提供了从“感知”到“预测”的智能化解决方案。它不再仅仅监控设备是否“运行”,而是深度洞察其是否“健康”、“精准”。

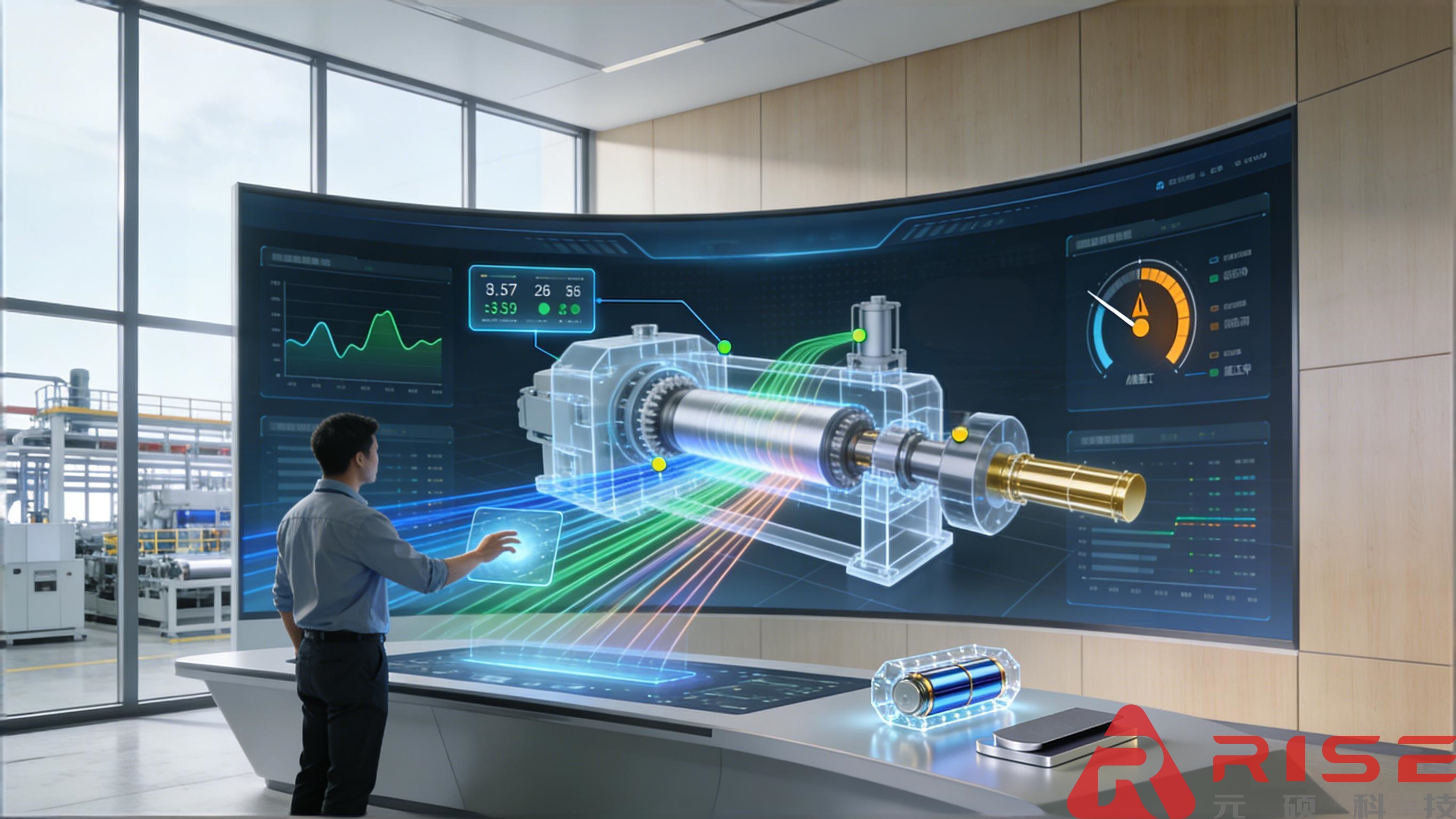

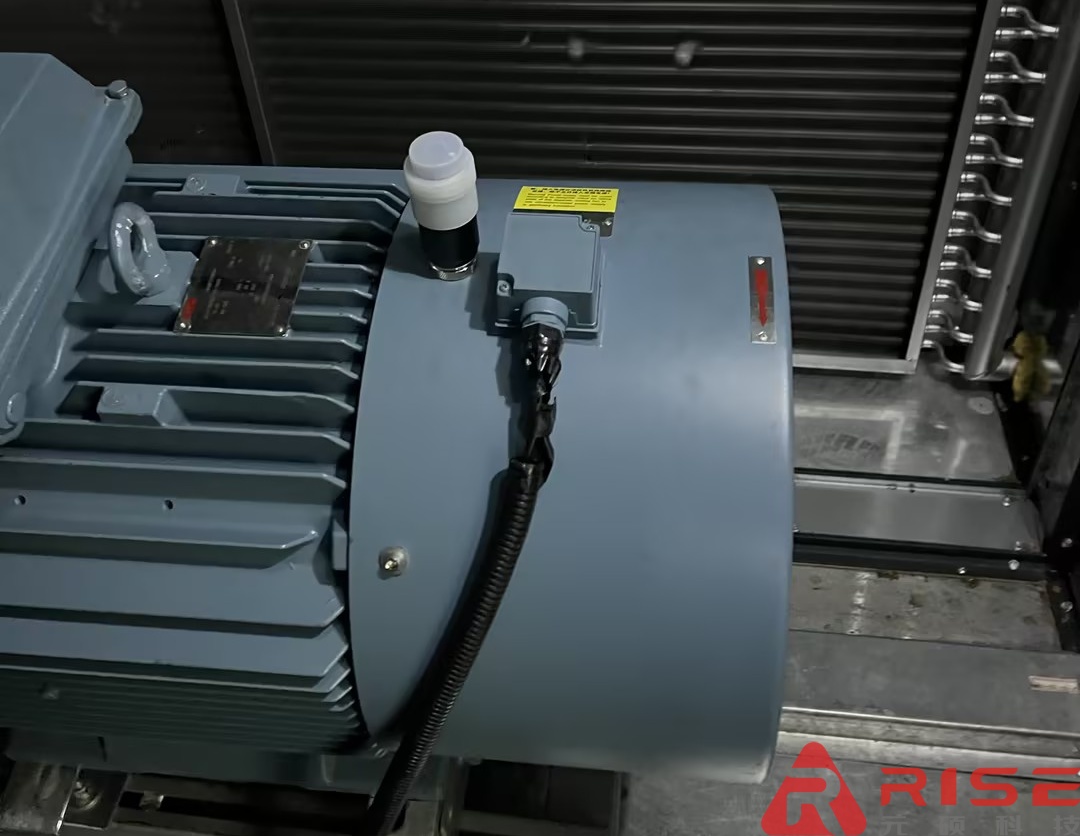

多维数据融合,精准感知状态:系统通过高精度传感器,实时采集辊压机的关键健康指标,包括:主传动系统的振动频谱(反映轴承与齿轮磨损)、液压系统压力与温度曲线(反映压实力稳定性)、辊筒表面温度分布(反映热形变)、以及电机电流谐波(反映负载均匀性)。这些数据共同构成了设备精度的“数字画像”。

智能算法预警,预测精度衰减趋势:预测性维护平台内置的AI算法,能够学习设备在最佳精度状态下的数据模式。一旦监测到振动特征偏移、温度梯度异常或压力波动规律改变,系统即能判断出潜在的精度劣化趋势(如轴承初期磨损导致的辊缝微变),并在精度实际超标前,提前数天甚至数周发出预测性维护建议。

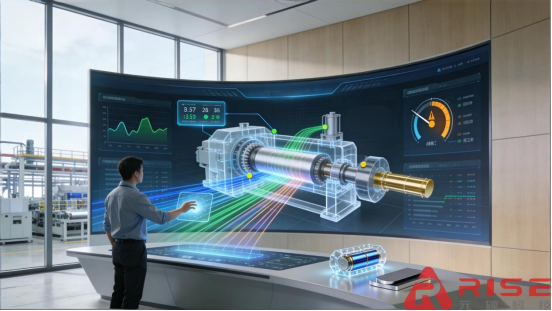

可视化大屏,掌控全局健康:通过现场的预测性维护大屏,工艺工程师与设备主任可以一目了然地看到全厂辊压机及其他关键设备的“健康评分”与精度预测状态,实现从单点监控到预测性运维系统的集中化、可视化管控。

三、 从守护精度到提升商业价值:PHM的核心回报

部署针对精密设备的PHM预测性维护方案,为锂电制造商带来的回报清晰而直接:

稳定与提升产品良率:通过将精度管控从“结果抽检”前置到“过程预测”,从根本上减少因设备状态波动导致的批次性极片不良,为整体良率提升贡献可观的百分比,直接转化为巨额经济效益。

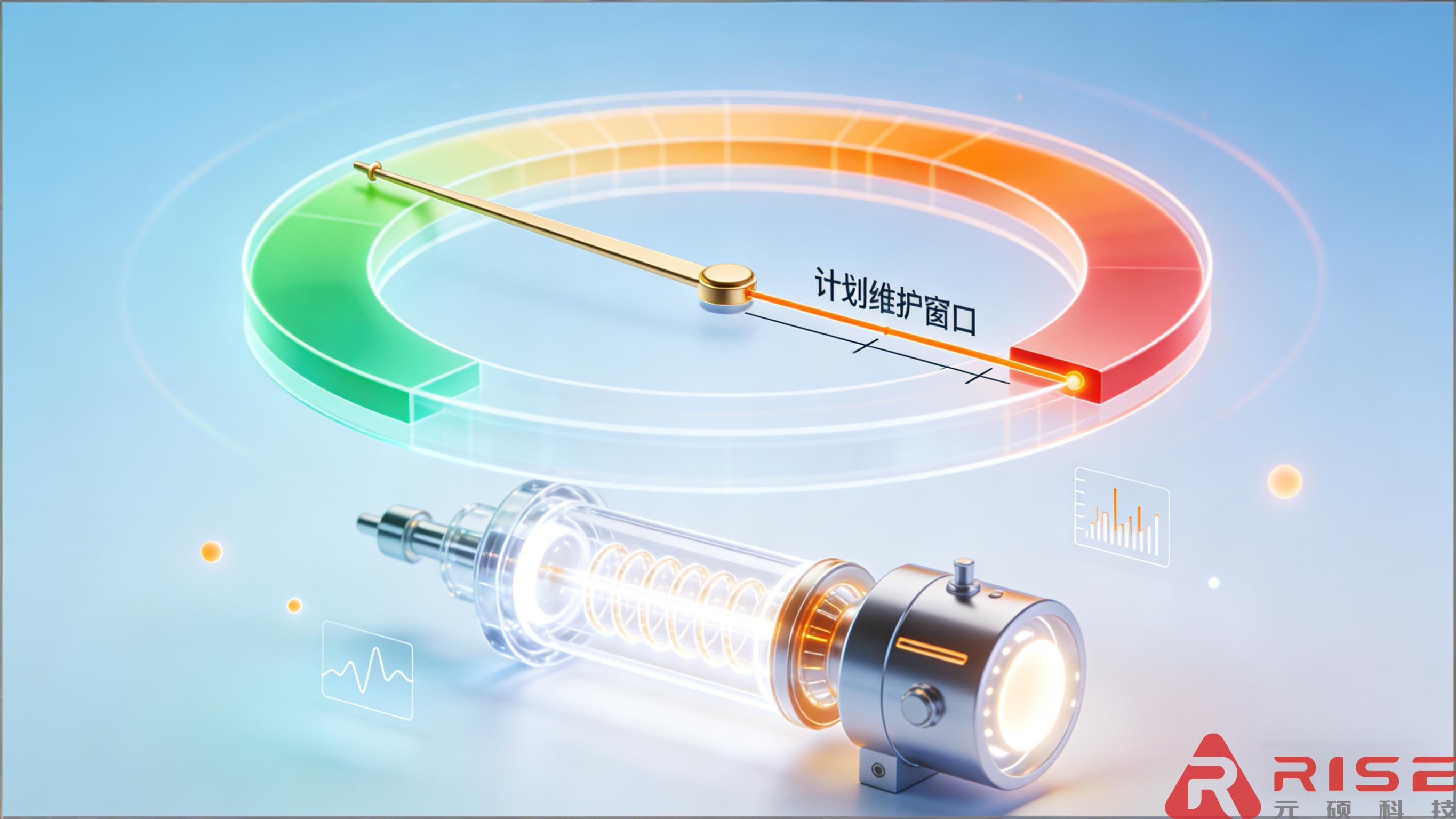

保障连续生产与订单交付:计划外的精度校正或维修会导致生产线停顿。PHM支持的预测性维护允许企业将维护安排在计划停机窗口,最大化保障生产的连续性,满足紧张的交付日程。

降低维护成本与备件库存:变“定期大修”为“精准维护”,避免不必要的部件更换。同时,基于预测的备件需求,可以实现产线备件管理的优化,减少紧急采购与库存资金占用。

积累工艺知识,赋能工艺优化:长期积累的设备健康数据与工艺参数(如速度、压力、温度)的关联分析,能够帮助工艺团队发现最优工艺窗口,反向指导工艺参数的微调,实现制造工艺的持续改进。

构建高质量、可信赖的品牌形象:能够向高端客户证明自身具备了业界领先的、数据驱动的生产过程控制能力,这已成为获得长期战略订单的重要资质。

结论:以预测性智能,奠定锂电池制造的质量基石

对于志在快速立足并领先的锂电新晋制造商而言,竞争的本质是制造精度、效率与可靠性的竞争。守护像辊压机这样的核心工艺设备精度,已不能依靠传统经验和被动响应。引入设备预测性维护方案,是实现制造体系智能化、确保产品高质量稳定性的必由之路。

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

元硕智能运维团队

189-1312-4863

189-1312-4863