元硕智能运维团队

元硕智能运维团队

在全球能源转型与储能市场需求爆发的双重驱动下,储能电池正迎来前所未有的产能扩张浪潮。然而,与面向消费电子的标准电池生产不同,储能电池PACK(系统集成) 环节具有典型的“小批量、多型号、定制化”特点,涉及大量电芯、线束、结构件与BMS(电池管理系统)的人工与半自动化装配。这使得PACK线成为整个生产流程中效率瓶颈与成本黑洞的高发区。如何系统性地提升PACK线装配效率,在保障绝对安全与质量的前提下实现快速、柔性交付,已成为储能电池企业从产能竞赛中胜出的关键。

一、 PACK线效率之困:复杂装配的四大管理挑战

传统或初建的PACK产线,在效率提升上普遍面临以下结构化难题:

订单与物料协同难:储能订单常为项目制,配置各异(如280Ah电芯、304Ah电芯,不同串并联方案)。一个订单对应数百种物料,人工拣料、配送极易出错,导致产线频繁“等料”或“错料”,装配等待时间占据生产周期的大头。

工艺防错依赖人工:PACK装配涉及螺丝扭矩、线束插接、绝缘检测、SOC(荷电状态)标定等数十道关键工序。仅靠作业指导书和人员经验,无法100%防止漏拧、错插、测试步骤遗漏等人为失误,为后续产品安全埋下隐患,且返工代价极高。

进度与质量“黑箱”:管理者难以实时知晓每个订单包(或每个电池簇)的准确装配进度、停在哪个工位、因何停滞。质量数据分散在纸质记录或不同系统中,一旦发生问题,无法快速定位问题批次和追溯所有相关工序记录。

人员技能依赖度高:PACK装配的复杂性和对安全的高要求,使得产线效率高度依赖熟练工。新员工培训周期长,一旦人员流动,效率与质量便出现波动。

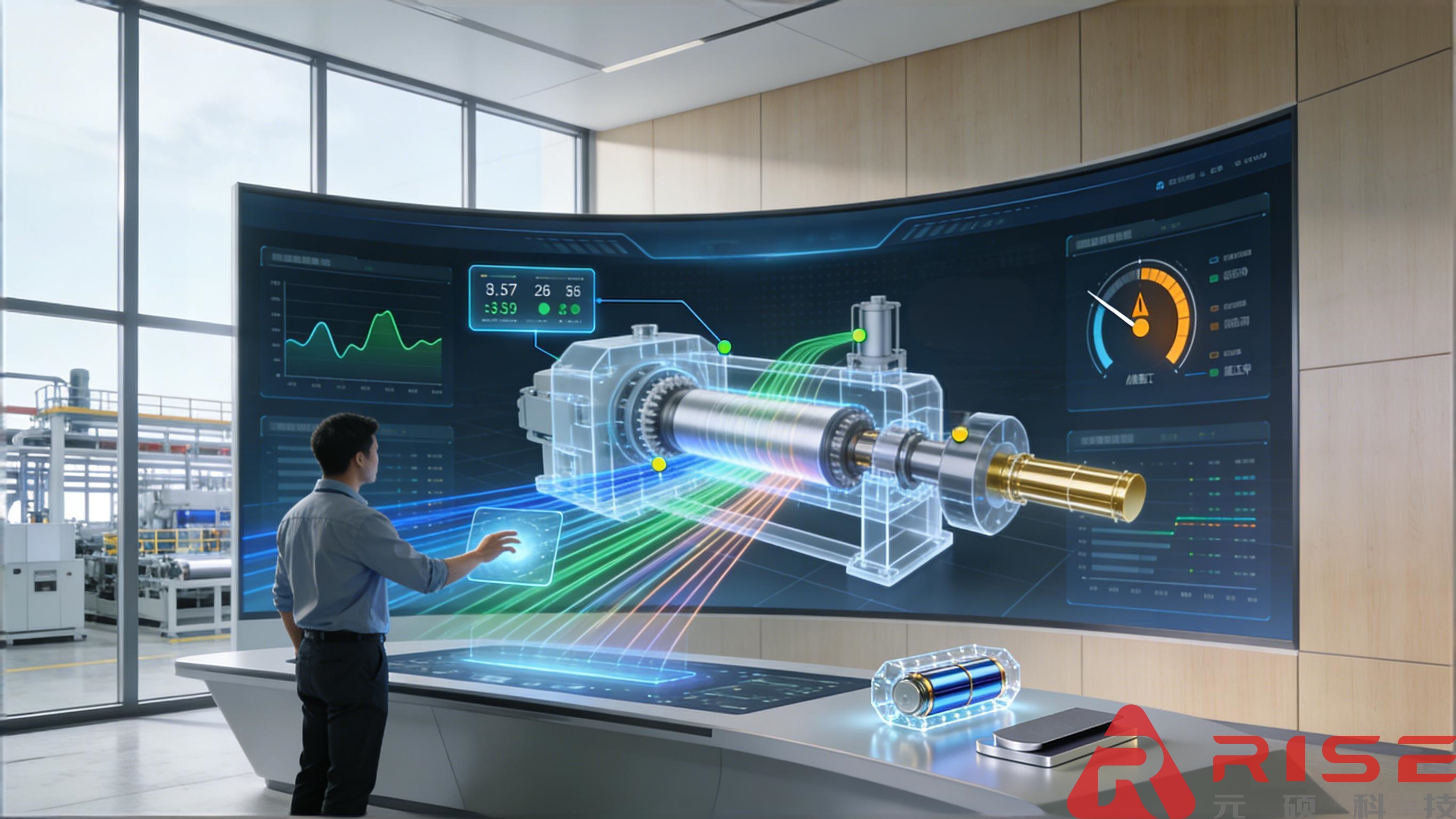

二、 MES赋能:构建敏捷、精准、透明的数字装配线

一套深度契合储能电池PACK生产特性的MES(制造执行系统),通过数字化手段将人、机、料、法、环全面连接与协同,能够系统性破解上述效率困局。

订单驱动,物料精准协同:

系统接收ERP订单后,自动解析出精确的物料清单(BOM),并生成唯一的生产批次号。

通过 “产线配送调度” 与亮灯拣选系统,指导仓库将每一单所需物料按装配节拍,精准配送到对应工位,实现 “物料不落地、产线不等料” ,大幅减少产线库存管理的在制品积压。

工序防错,保障一次做对:

在每个工位,操作员通过扫描生产批次码,MES系统精准下发当前工序的电子作业指导与任务。

系统集成工具(如电动扭矩扳手、测试设备),强制操作员完成关键步骤并上传结果数据(如扭矩值、绝缘电阻)。若未操作或结果不合格,系统将锁定下一工序,无法流转,实现硬性防错,杜绝人为疏忽。

全流程透明化与实时追溯:

从电芯上料、模组装配、电气连接、BMS安装到下线测试,每一个部件的序列号、操作员、工时、设备参数、测试数据都被系统自动记录。

管理者通过 “产线进度跟踪” 可视化看板,可实时监控各条PACK线的产出、效率、瓶颈工位与订单达成率。任何异常停滞都会即时报警。

凭借完整的产线物料追溯链条,未来产品在终端现场若发现任何问题,可瞬间反向追溯至产线设备数据采集的每一个环节、每一颗螺丝的拧紧记录、每一次测试的原始数据,实现秒级问题定位。

三、 效率提升之外的全面商业价值

部署MES系统对储能PACK线的价值,远不止于提升单位时间产出(UPH),更在于构建企业长期的核心竞争力:

直接降本增效:减少物料错配浪费、消除返工、缩短交付周期,直接降低生产成本。效率的稳定提升,意味着在同等投资下获得更高的产能输出。

极致质量与安全保证:通过工艺防错和数据追溯,确保每一个出厂的储能电池包都符合设计规范,将产品安全风险降至最低,这是储能企业的生命线,也是赢得客户信任的基石。

支撑柔性制造与快速爬坡:系统化的流程和数据指导,能大幅降低对新员工的技能要求,加速团队成熟。数字化流程也使切换不同型号产品生产变得更加快速、有序,能够灵活响应多样化的市场需求。

为智能化与持续改进奠基:MES积累的完整、高质量的生产数据,是企业进行产线损耗分析、工艺优化、设备效能分析和智能化升级的宝贵数据资产。

结论:数字化装配能力——储能规模交付时代的决胜关键

面对动辄GWh级别的储能订单交付压力,传统的粗放式PACK装配管理模式已难以为继。效率与质量的平衡,必须依靠体系化的数字手段来实现。引入专业的MES系统,打造透明、防错、可追溯的数字化装配线,已不再是“锦上添花”的技术选项,而是储能电池企业实现规模化、高质效、低成本交付的必然选择和基础设施。

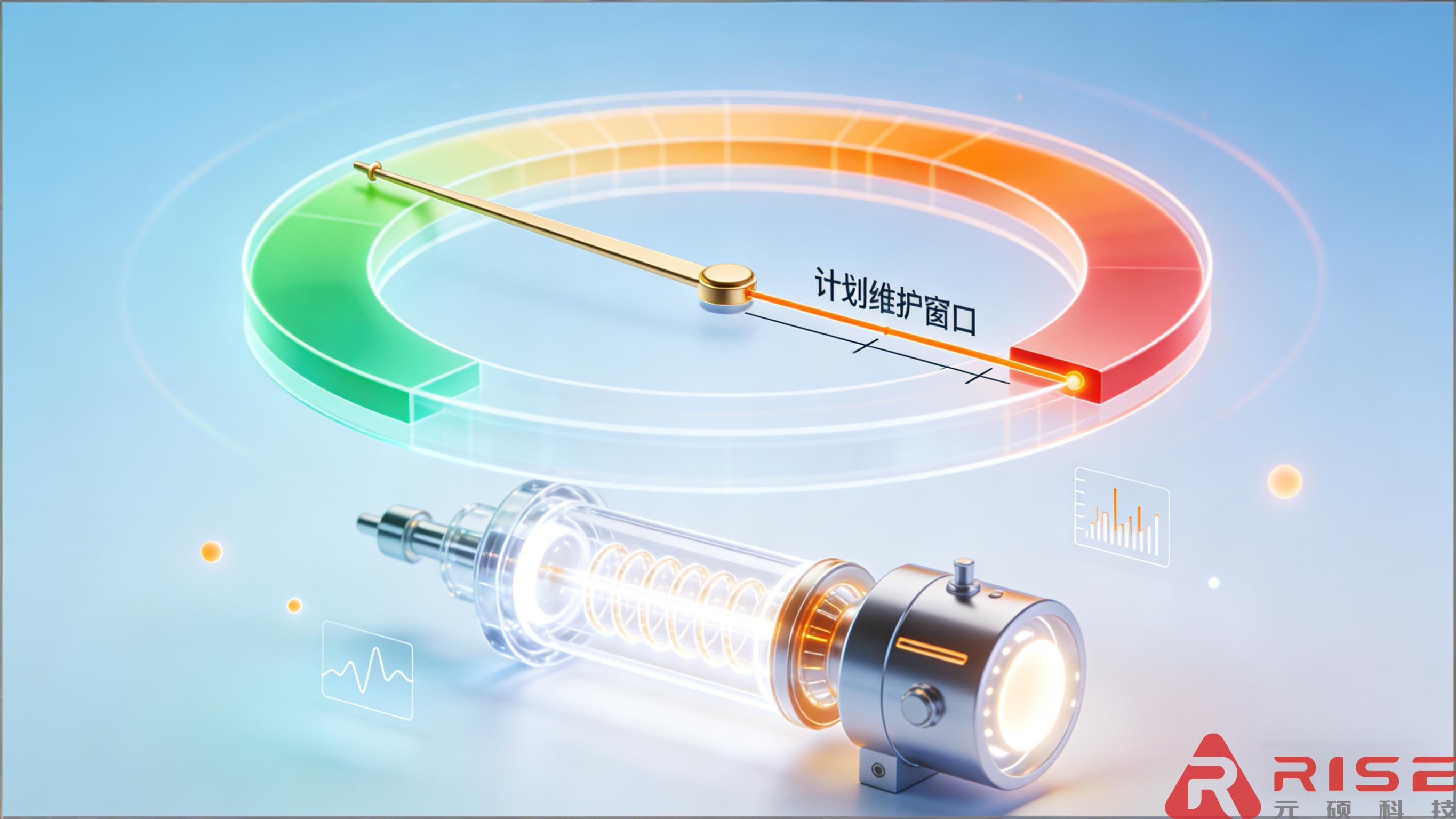

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

189-1312-4863

189-1312-4863