元硕智能运维团队

元硕智能运维团队

在化妆品行业,国家药监局的飞行检查(飞检) 已成为悬在企业头顶的“达摩克利斯之剑”。检查重点从传统的结果检验,日益深入到生产过程的每一处细节。其中,与料体、内容物直接接触的设备(如配制罐、乳化锅、输送管道、灌装机头等)的清洁、维护与验证记录,是飞检的绝对核心与高危项。一份缺失的清洁验证报告、一次无法追溯的维护记录,都可能导致严重缺陷项、停产整改乃至声誉危机。如何将“应对检查”的被动压力,转化为日常“卓越管理”的主动能力,是每一家化妆品企业质量与生产负责人必须解答的课题。

一、 飞检高压下,直接接触设备管理的传统之痛

传统基于纸质文件和分散电子表格的管理模式,在应对日益严格的体系检查时,暴露出系统性风险:

档案分散,追溯如“大海捞针”:一台乳化锅的设备档案(合格证、材质报告)、清洁消毒规程(SOP)、历次清洁记录、维护保养记录、计量校准证书,可能分散在设备科、车间、QA、档案室。飞检时临时调阅,耗时费力,极易出错或遗漏。

清洁消毒(CIP/SIP)过程难以自证:清洁是否彻底执行?消毒时间与温度是否达标?目前多依赖操作人员手工记录,缺乏客观的过程数据佐证。这成为飞检员质疑的关键点,也是微生物污染风险的潜在来源。

维护与更换缺乏闭环验证:直接接触部件的更换(如密封圈、灌装阀)是重大变更。传统方式下,更换指令、执行记录、更换后设备性能再确认报告之间关联松散,无法形成完整、严密的证据闭环,难以证明变更受控。

人员依赖与知识流失:关键设备的清洁、拆装、保养要点高度依赖资深员工经验。一旦人员变动,标准易产生波动,为新员工培训和质量一致性带来挑战。

二、 体系化解决方案:设备全生命周期数字化管理

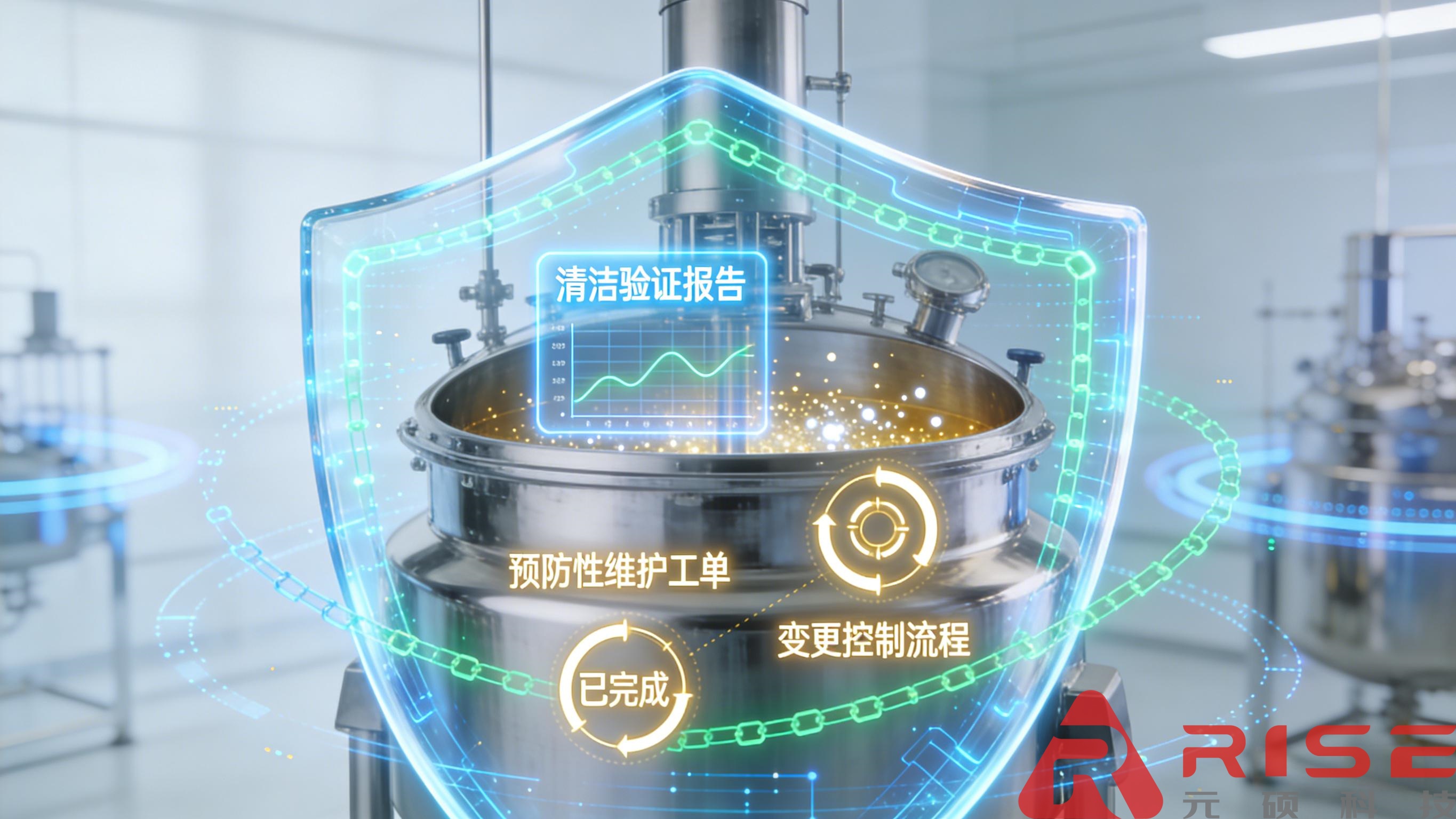

应对上述挑战,需要一套以设备唯一身份识别码为核心,贯穿其“采购、验证、使用、清洁、维护、变更、退役”全过程的设备设施管理系统。这套系统将管理动作标准化、流程化、数据化,让合规从“负担”变为“自然结果”。

构建集中化、互联的数字档案库:

为每台直接接触设备建立专属数字身份,永久关联其所有静态档案(材质证明、图纸)与动态记录。

通过设备管理系统平台,实现“一机一档”,秒级检索。飞检时,授权账号即可呈现完整证据链。

标准化并锁定清洁消毒流程:

将清洁消毒SOP电子化、步骤化,并集成到设备智能运维管理平台中。操作员需通过工位终端按步骤确认,系统可集成传感器自动记录关键参数(如温度、时间、电导率),生成不可篡改的电子清洁报告,实现过程可自证。

实现预防性维护与变更的闭环管理:

系统根据法规和厂商要求,自动制定并推送维护、校准计划。维护完成后,相关报告、照片、更换备件批次号自动归档至该设备档案。

任何涉及直接接触面的变更,均需在系统中发起变更控制流程,自动关联后续的验证方案与报告,确保符合GMP的变更控制要求。

移动化执行与无纸化记录:

工程师与操作员可通过移动终端接收任务、扫描设备码、执行点检、维护或清洁,并实时上传数据。这确保了记录的实时性、准确性,彻底取代易丢失、易涂改的纸质记录。

三、 超越合规:为企业带来的核心价值

实施这样一套系统,其价值远不止于从容应对飞检:

筑牢产品质量安全根基:通过对直接接触设备的精细化管理,从源头极大降低交叉污染、微生物超标等质量风险,为产品安全提供最坚实的设备保障。

大幅提升质量与运营效率:标准化流程减少人为差错;计划性维护减少突发故障;无纸化和快速检索节省大量管理时间。这使得QA人员能从繁琐的文档审核中解放出来,更专注于体系优化。

沉淀企业核心知识资产:将设备管理的最佳实践固化到系统中,形成企业统一的、可传承的操作标准,降低对个人的依赖,支持企业的稳定扩张与人才培养。

优化资产投资回报:清晰的维护历史和成本记录,有助于科学评估设备状态,做出更优的维修或更换决策,延长关键设备使用寿命,实现设备全寿命周期管理总成本最优。

结论:将合规压力转化为卓越管理的驱动力

对于立志于品牌长青的化妆品企业而言,生产质量管理已进入“深水区”。对直接接触设备的管理水平,直接映射了企业质量体系的成熟度。一套专业的设备全生命周期管理系统,正是帮助企业从被动的“应对检查”转向主动的“构建质量文化”的关键工具。它让每一次清洁、每一次维护、每一次变更都留下可信的足迹,让飞检成为一次从容展示自身卓越管理水平的契机。

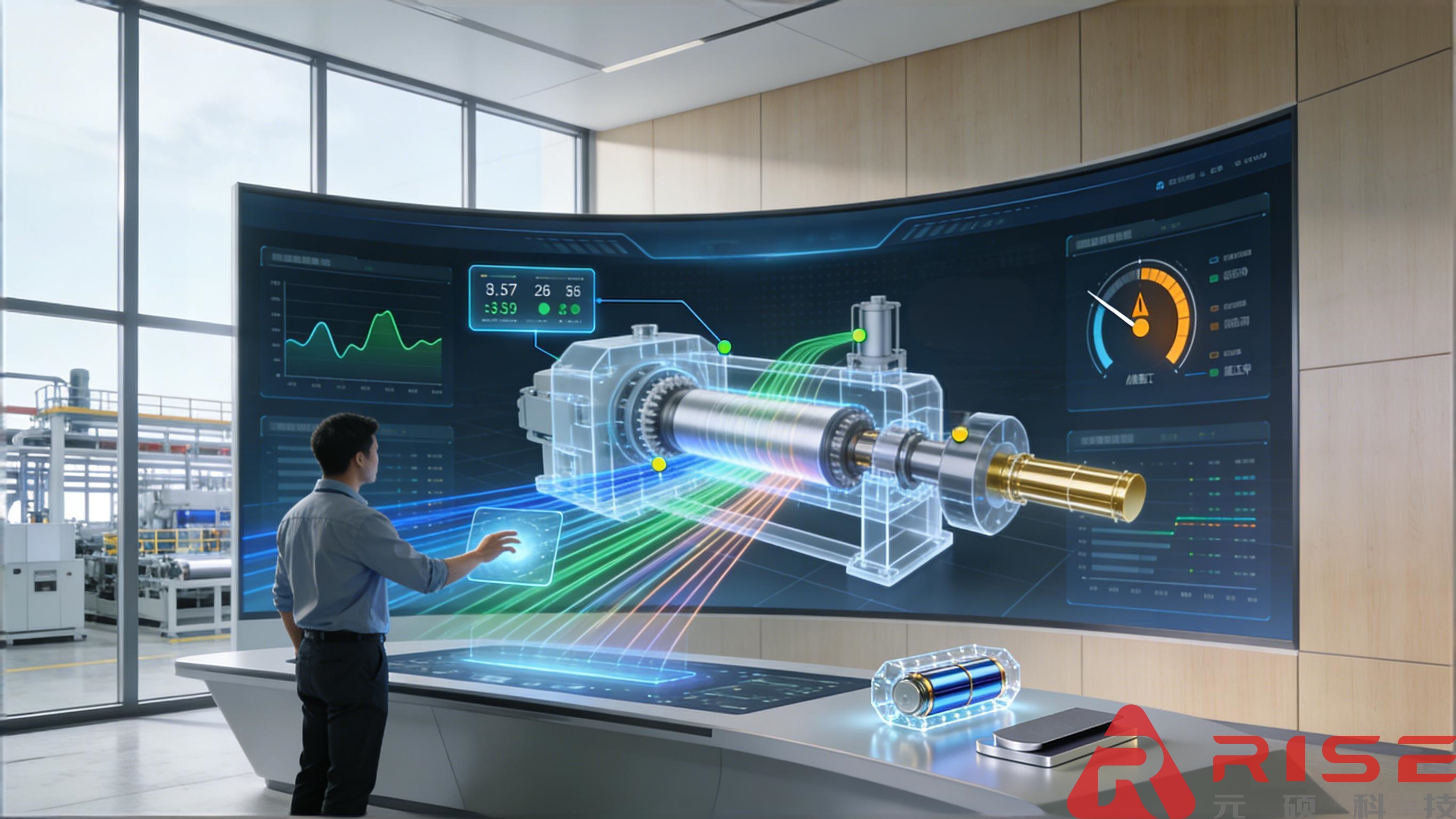

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

扫码体验

189-1312-4863

189-1312-4863