元硕智能运维团队

元硕智能运维团队

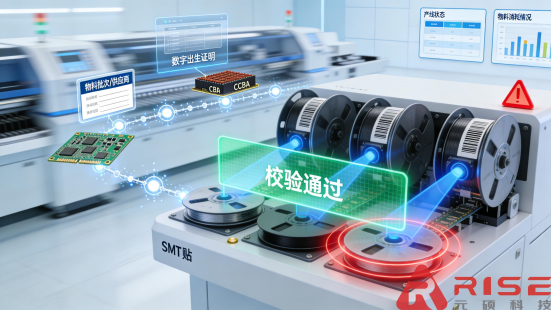

在通用电子制造领域,从消费电子到汽车电子,从智能家居到工业控制板,表面贴装技术(SMT) 是决定产品核心质量与可靠性的基石工序。一条高速运转的SMT产线,每小时可贴装数万乃至数十万个元器件,其背后是数百个料盘、上千种物料在频繁切换与补充。一次微小的上料错误——都可能导致整批次PCBA(印刷电路板组件)功能失效或潜在可靠性风险,造成巨大的物料报废、生产延误与信誉损失。如何确保这一高度依赖人眼与经验的关键环节万无一失?通过MES系统实现SMT上料的自动化防错与全流程追溯,已成为电子制造企业构建质量“护城河”的刚需。

一、 SMT车间之“错”:人工上料的风险与现实困境

尽管自动化程度很高,但SMT上料环节(Feeder装料、料站对换、接料)仍严重依赖人工操作,这带来了三重不可控风险:

“错料”风险高,后果严重:物料编码复杂、外观相似(如不同阻值的0402电阻),操作员在高强度、重复性工作中极易发生视觉疲劳和人为差错。一旦错料未被发现流入回流焊,整批产品可能需全部拆解或报废,损失巨大。

“换料”追溯难,问题定位耗时:当产品在测试(ICT/FCT)环节发现故障,需要定位是哪一拼板、哪一工位、哪一物料引起时,传统依赖纸质《换料记录表》的方式如同“大海捞针”。追溯一个不良品,往往需要多个部门协作,耗费数小时甚至数天,严重延误分析与改善。

“物料”管理粗放,成本黑洞隐现:物料损耗、飞达(Feeder)状态、抛料率等数据难以实时统计与分析,导致物料浪费被掩盖,无法进行精细化的产线损耗分析与成本控制。

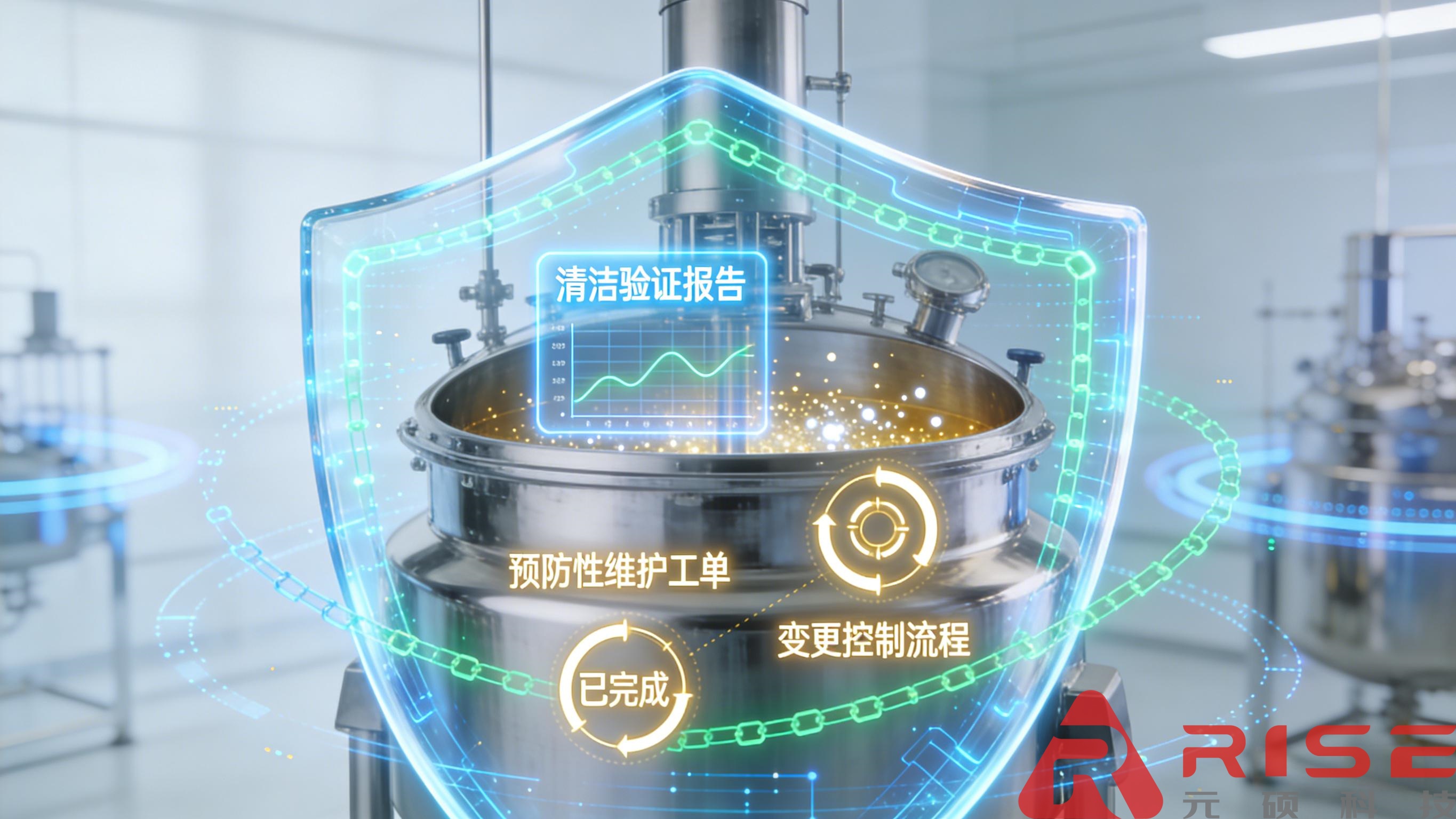

二、 MES解决方案:构建“铁壁”防线与“透明”追溯链

一套成熟的电子行业MES系统,通过软硬件结合,为SMT上料打造了“事前预防、事中控制、事后追溯”的完整数字化管控闭环。

上料防错:从“人防”到“技防”的质变

精准下发:MES根据生产工单,将准确的“上料表”及对应的物料站位信息精准下发到相应产线的上料工位电脑或移动终端。

扫描防错:操作员使用扫码枪扫描物料盘上的条码(或二维码)和飞达ID。系统自动核对物料编码、规格、批次号、有效期是否与计划完全匹配。任何不一致,系统立即发出声光报警并锁定设备,强制阻止错误上料,实现硬性拦截。

接料防错:在物料用尽进行接料时,系统同样强制要求扫描新旧两盘物料的条码,确保是同一种物料,并自动记录接料时间、操作员、新旧批次,确保连续性。

全流程追溯:从“分钟级”到“秒级”的飞跃

数据自动采集:每一次上料、接料、换料动作,连同时间、操作员、物料批次、设备号等信息,都被产线设备数据采集系统自动记录,并与该生产批次绑定。

正向与逆向追溯:凭借完整的产线物料追溯链条:

正向追溯:扫描任意一块成品PCBA的序列号,可立即追溯出其生产时间、产线、以及所用全部物料的品牌、批次、供应商和上料记录。

逆向追溯:当发现某一批次的物料存在质量隐患时,可瞬间逆向追溯到所有使用了该批次物料的成品板号、所在仓库位置甚至已发货的客户,实现精准、快速的召回或隔离,将影响与损失降至最低。

实时进度与物料可视:管理者通过产线进度跟踪看板,可实时监控各SMT线的状态、产出、良率及物料消耗情况。产线库存管理变得透明,物料预警及时,产线配送调度更加高效。

三、 超越防错:为企业带来的核心商业价值

实施MES上料防错与追溯方案,其价值远不止于避免一次生产事故:

实现“零缺陷”质量目标,赢得客户信任:为客户(尤其是汽车电子、医疗电子等高可靠性领域客户)提供完整、可信的物料级追溯报告,是获得和维持其供应商资格的“硬通货”,极大增强客户信心与品牌信誉。

大幅降低质量成本(COQ):从根本上杜绝因错料导致的批量性报废与返工,直接节省巨额物料成本与工时成本。同时,快速追溯能力极大缩短了问题分析周期,减少了内部质量调查的管理成本。

提升运营效率与柔性:减少因上料错误或物料追溯引发的生产线停顿。电子化的流程使得换线(产品切换)准备时间大幅缩短,物料准备更精准,支持企业应对小批量、多品种的市场需求。

沉淀数据资产,驱动持续改善:系统积累的海量、真实的物料消耗、抛料率、飞达性能数据,为工艺优化、供应商评价、成本分析提供了宝贵的数据基础,支持企业进行数据驱动的科学决策。

结论:数字化追溯能力——电子制造企业的质量通行证

在电子产品生命周期日益缩短、质量要求日趋严苛、供应链复杂度不断攀升的今天,SMT上料的防错与追溯能力,已不再是单纯的“生产管理工具”,而是电子制造企业保障生存、参与高端竞争的核心基础设施与质量通行证。它标志着企业的质量管理体系,从依赖人的责任心,升级到了依赖系统化、数字化的可靠保障。

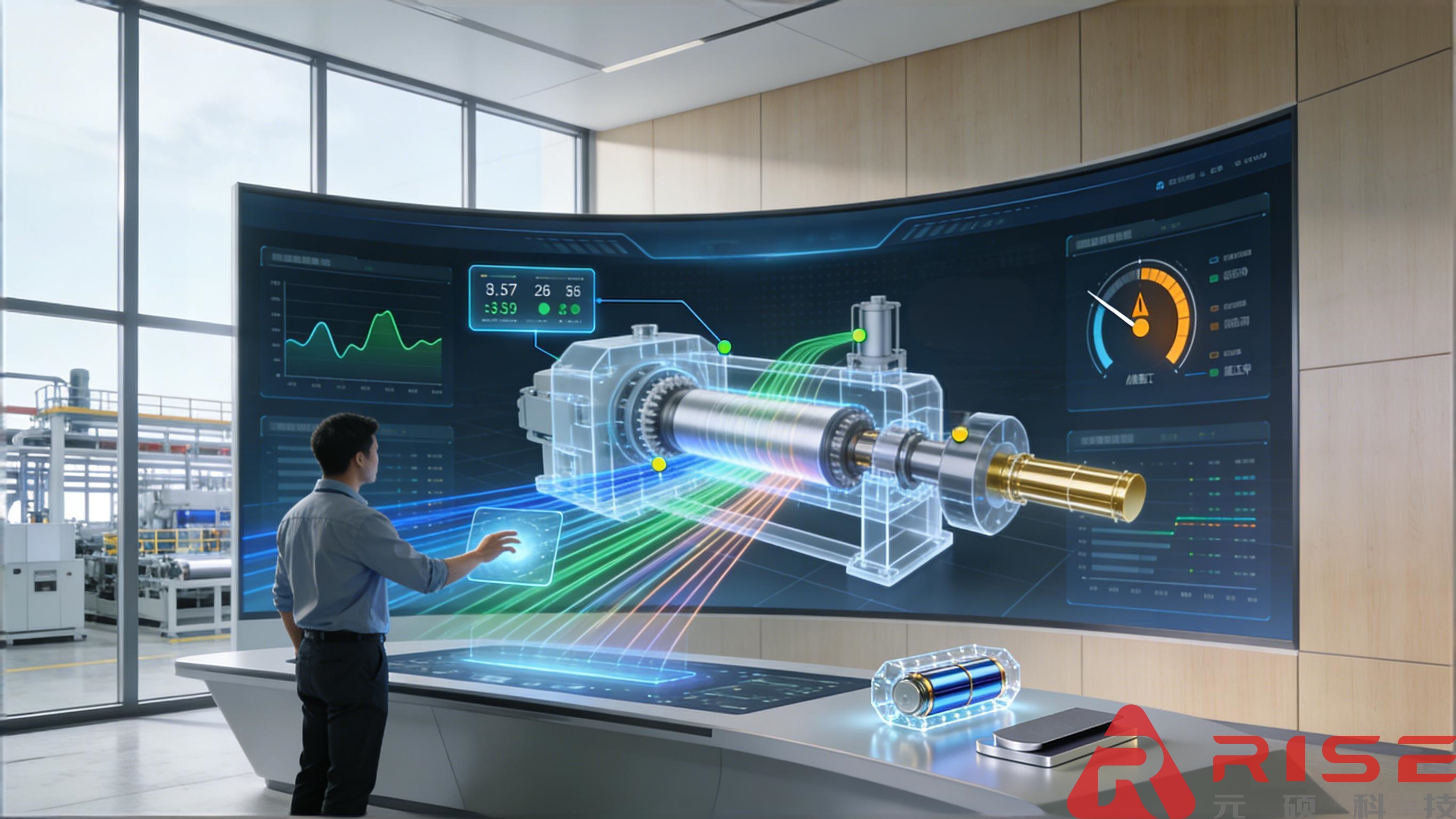

元硕科技提供以设备数采为基础,依托RIIWORX®智能设备运维管理系统,深耕预测性维护与设备故障诊断,守护企业设备健康。

189-1312-4863

189-1312-4863